Что такое фланец задвижки

Процесс монтажа не занимает много времени (если соблюдать правильную последовательность работ), но от него зависит то, насколько эксплуатация магистрали будет безопасной и безаварийной.

Из чего состоит задвижка?

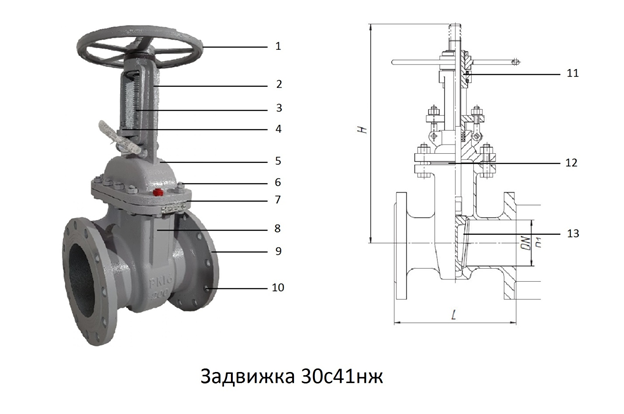

Рассмотрим по элементам модель 30с41нж.

На рисунке представлена стальная задвижка, уплотнительные поверхности клина которой выполнены из нержавеющей стали.

- 1 – штурвал;

- 2 – бугельный узел;

- 3 – шпиндель;

- 4 – откидной болт сальникового узла;

- 5 – крышка;

- 6 – болт фланца;

- 7 – фланцевое соединение корпуса и крышки;

- 8 – корпус;

- 9 – фланец присоединительного патрубка;

- 10 – отверстие для крепление фланца к трубопроводу;

- 11 – ходовая гайка;

- 12 – уплотнительная прокладка фланца;

- 13 – клин затвора;

- H – строительная высота;

- L – строительная длинна;

- DN – диаметр условного прохода.

Маркировка этой модели обозначает (в соответствии с таблицей фигур):

- 30 – задвижка;

- с – корпус, крышка и штурвал отлиты из стали;

- 41 – регистрационный номер модели в справочнике;

- нж – уплотнительные поверхности затвора из нержавеющей коррозионно-стойкой стали.

На рисунке 1 изображена задвижка, укомплектованная двумя парами фланцев. Одна пара соединяет корпус и крышку, а вторая – патрубки с трубопроводом. Фланцевое соединение с трубопроводом также уплотняется прокладкой.

Для чего нужен фланец?

Фланец – это плоский крепежный элемент, служащий для прочного и герметичного соединения. В зависимости от назначения, он может быть квадратным или круглым.

Для трубопроводной арматуры применяются круглые фланцы, торцевые плоскости которых изготавливают определенной формы со специальными проточками. За счет формы и наличия проточек, определяются эксплуатационные характеристики задвижки.

К примеру, 30с41нж предназначена для работы в температурном режиме до +425 0 C, с максимальным давлением до 16 атмосфер. Фланцы этой модели должны обеспечивать нормальную работу задвижки в этих диапазонах.

Фланцевое соединение в задвижке используется в 2 местах:

- корпус и крышка;

- патрубки.

Также фланец устанавливают на задвижки с электрическим приводом вращательного действия (под электропривод). Номер по таблице фигур таких моделей дополняется цифрой 9. Например, 30с941нж, 30с964нж, 30с927нж, 30ч906бр.

Фланец в этом случае является переходной площадкой. Он может быть как круглой, так и квадратной формы.

Для точного совпадения проточек на плоскости и соприкосновения ответных фланцев, их изготавливают по стандартам, принятым на государственном уровне (ГОСТы, ОСТы, ИСО).

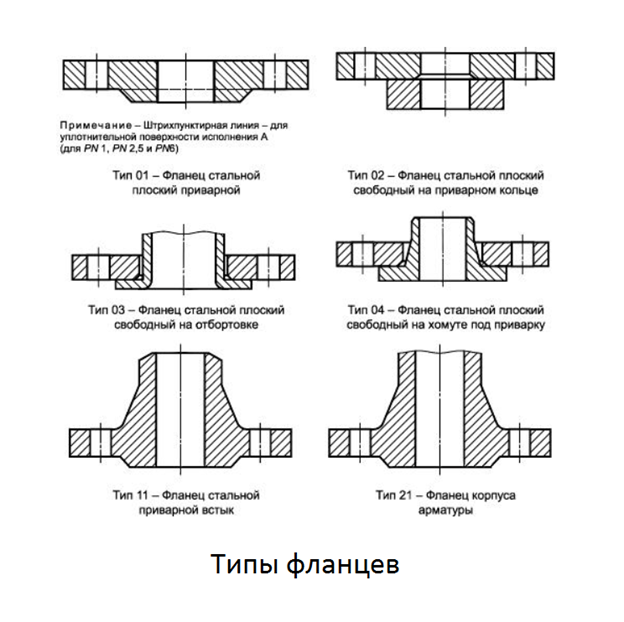

Типы фланцев

Для нужд трубопроводной отрасли разработаны отдельные стандарты, регламентирующие:

- присоединительные размеры;

- типы;

и исполнения уплотнителей (металл по металлу) фланцев.

При изготовлении литых задвижек (30ч39р), их корпуса комплектуются фланцем 21 типа (отливаются в одной форме с корпусом). 21 тип применяется исключительно для корпусных деталей. Отдельно такие фланцы не делают.

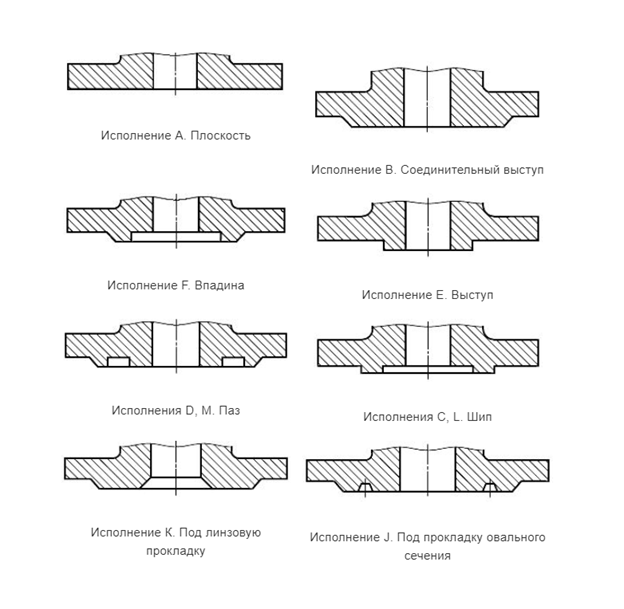

Также фланцы отличаются уплотнительными поверхностями.

Для каждого типа уплотнителя применяют разные прокладки. Например, для типов А, B, F, E используют резиновую или паронитовую прокладку. А вот для типов L и M применяют фторопластовые прокладки.

Фторопласт – содержащие фтор полимеры. Одним из разновидностей фторопласта является тефлон.

Фланцы подвида K и J применяют с линзовой и прокладкой овального сечения соответственно.

Выбор типа фланцевого соединения зависит от параметров рабочей среды (тип среды, температура и давление). Дело в том, что от уплотнителя зависит степень герметичности задвижки.

Методы изготовления фланцев

Металлургические заводы применяют несколько способов изготовления фланцев.

1. Штампование в закрытом штампе.

2. Ковка с укладкой на кольцо.

3. Электрошлаковая отливка.

Также применяют плазменную вырезку из цельного листа и производство из колец раскатных. Для фланцевого соединения с диаметром условного прохода до 700мм используют штамповку. Для магистралей большего диаметра – электрошлаковая отливка или резка из колец раскатных.

Электрошлаковая отливка – литье в форму с использованием защиты расплава от воздуха. В качестве защитного слоя применяют шлаковую ванну, через которую (для нагрева) проходит электроток.

Фланцы стальных задвижек могут изготавливать и отдельно от корпусных деталей по одному из типов (в строгом соответствии с ГОСТом 33259-2015). Их отливают из сталей, марок 20Л, 25Л и 35Л. Для арматуры, выполненной из нержавеющей стали, фланцы отливают из сплавов AISI 304.

После отливки, заготовки обрабатывают на станках. Поэтапно производят:

- выравнивание поверхности стыка с ответным фланцем (шабрение);

- выточку паза, шипа, выступа или впадины на токарном станке;

- сверление отверстий;

- снятие фасок с кромок отверстий, внутренней и наружной окружности заготовки (фрезерование).

После окончательной обработки, фланец подвергают ультразвуковому контролю и контролю на шероховатость поверхности.

Для задвижки 30ч6бр, корпус которой отлит из чугуна, фланцевое соединение изготавливают аналогичным способом (литье). Дело в том, что чугун – хрупкий металл, который не любит резких перепадов температуры. Поэтому сварочные работы стараются минимизировать.

При необходимости приварки чугунного фланца, свариваемые поверхности предварительно нагревают. После окончания сварки, принимают меры по защите шва от резкого перепада температуры (быстрого охлаждения).

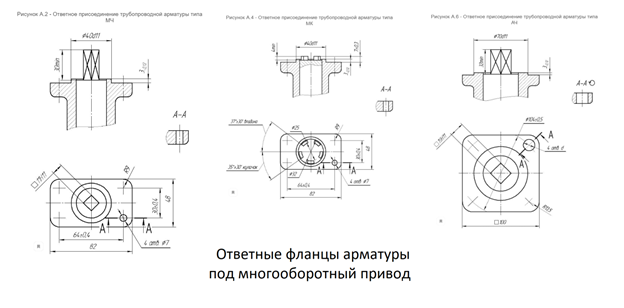

Фланцевое крепление привода

Установка электропривода на арматуру позволяет дистанционно управлять работой трубопроводной магистрали. Кроме того, такие задвижки включают в диспетчерское управление. Это значит, что участки трубопроводной магистрали делят на посты, управление которыми производят с единого диспетчерского пульта.

Электроприводом комплектуют чугунную задвижку 30ч6бр. В маркировке при этом добавляется цифра «9» – 30ч906бр.

Обозначение «бр» указывает на материал уплотнительных колец затвора. Бр – латунь ЛС59-1. Эксплуатационные показатели для латунного уплотнителя:

- давление условное – 10 атмосфер (1 Мпа);

- максимальная температура рабочей среды – +225 0 С.

Чугунные фланцы корпуса делают соответствующего эксплуатационным показателям типа.

А вот фланцевое соединение электропривода со шпинделем регламентируется другими нормативными документами, нежели корпусных деталей. Для переходной площадки с многооборотным приводом – стандарт ИСО 5210; для неполноповоротных – ИСО 5211.

Многооборотный привод – вал совершает минимум один полный оборот. Такой привод способен работать при нагрузке на ось.

Неполноповоротный – вал вращается менее чем на один оборот. В этом случае осевая нагрузка не допускается.

Присоединительные размеры арматуры и вращательных приводов регламентируются ГОСТом 55510-2013. Для многооборотных – типы от F07 до F40. Для неполноповоротных – F03 — F60.

Тип ответного присоединения арматуры зависит от модели задвижки, диаметра ее условного прохода и характеристик рабочей среды.

Эксплуатация фланцевого соединения

Фланцевый крепеж универсален. Арматуру, присоединенную к трубе таким методом, в любой момент можно демонтировать для проведения обслуживания. А вот еще какие достоинства у этого крепления.

1. Время установки арматуры на трубу сокращается (по сравнению с приварным соединением).

2. При установке в строго горизонтальном или вертикальном положении не нужно использовать дополнительное оборудование, так как фланцевое соединение имеет проточки «шип-паз».

3. Разборная конструкция позволяет менять прокладку неограниченное количество раз.

4. При заклинивании затвора в нижнем положении, крышку легко можно снять и провести восстановительные работы.

5. Быстрая замена арматуры после ее износа.

Единственный минус фланцевого крепления – при его затяжке надо использовать динамометрический ключ с выставлением необходимого крутящего момента.

Можно затянуть и без ключа. Но тогда нет гарантии, что работник дотянет болты, либо наоборот – произойдет перетяжка с возможной деформацией поверхностей и болтов.

Правила монтажа

Для долговечной и бесперебойной работы задвижки, укомплектованной фланцевым соединением к трубе, надо правильно установить ее. Для этого, соблюдаем следующие рекомендации.

1. Перед монтажом проверьте комплектность фланцевого соединения. Проверяется соответствие болтов, шайб и гаек, а также ответного фланца.

2. Задвижку надо подвешивать за присоединительные патрубки.

3. Подвод задвижки к трубе осуществлять без соударений, плавно.

4. Установку всех болтов производить без затяжки.

5. После установки болтов, затяжку производить динамометрическим ключом «крест-накрест».

6. По окончании монтажа провести гидравлические испытания.

При проведении гидравлических испытаний проверяют фланцевое соединение корпуса с крышкой, а также патрубков с магистралью. Давление в системе при испытаниях должно соответствовать 1,1 PN (110% от указанного в паспорте номинального давления ).

В процессе эксплуатации фланцевое соединение надо периодически (устанавливается владельцем) осматривать. При появлении течи, надо затянуть болты. Если устранить течь не удалось, тогда задвижка демонтируется, а прокладку фланца меняют на новую.

https://tehtepla.ru/blog/zadvizhki-/chto-takoe-flanets-zadvizhki-/