Производственные данные с любого оборудования для правильных управленческих решений

«Диспетчер» — система класса MDC (Machine Data Collection), которая собирает данные о работе всех производственных объектов (оборудования, рабочих мест основных сотрудников, сервисных служб и т. д.) для эффективного управления производством.

Победитель премии Business Transformation Awards на IoT World Congress в Барселоне

Как работает «Диспетчер»

«Диспетчер» собирает

данные о действиях персонала и работе станков с ЧПУ:

- Сигналах электроавтоматики;

- Показаниях датчиков положения, скорости и прочих величин;

- Значениях рабочих переменных программ УЧПУ;

- Замерах электроэнергетических параметров;

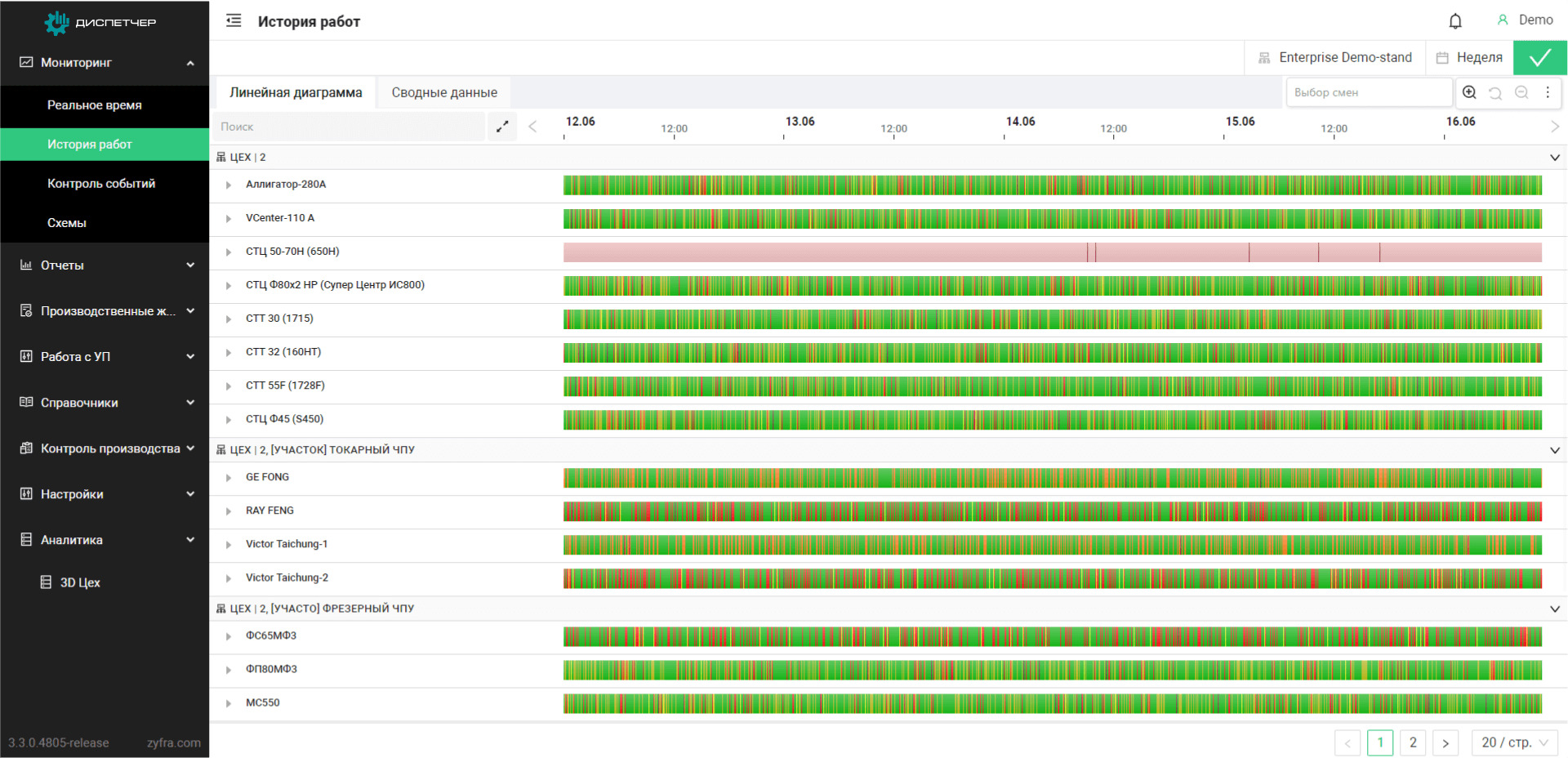

Вместе эти данные создают полную картину производственных

процессов в динамике.

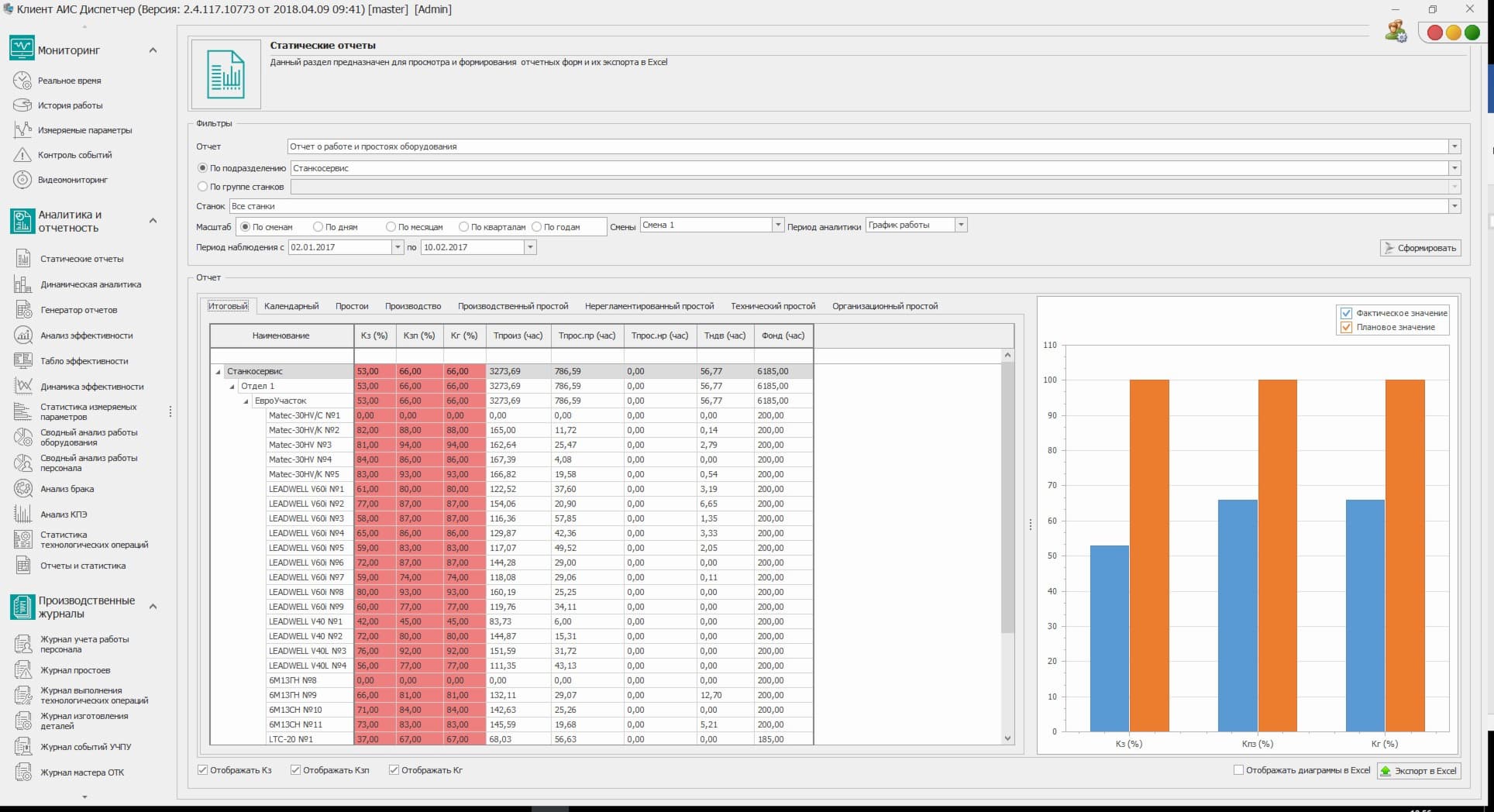

Информация о производстве предоставляется пользователям в виде

отчетов и графиков, удобных для анализа. Их содержание

и формат настраиваются под потребности и задачи

каждого пользователя.

«Диспетчер» служит важнейшим источником информации для:

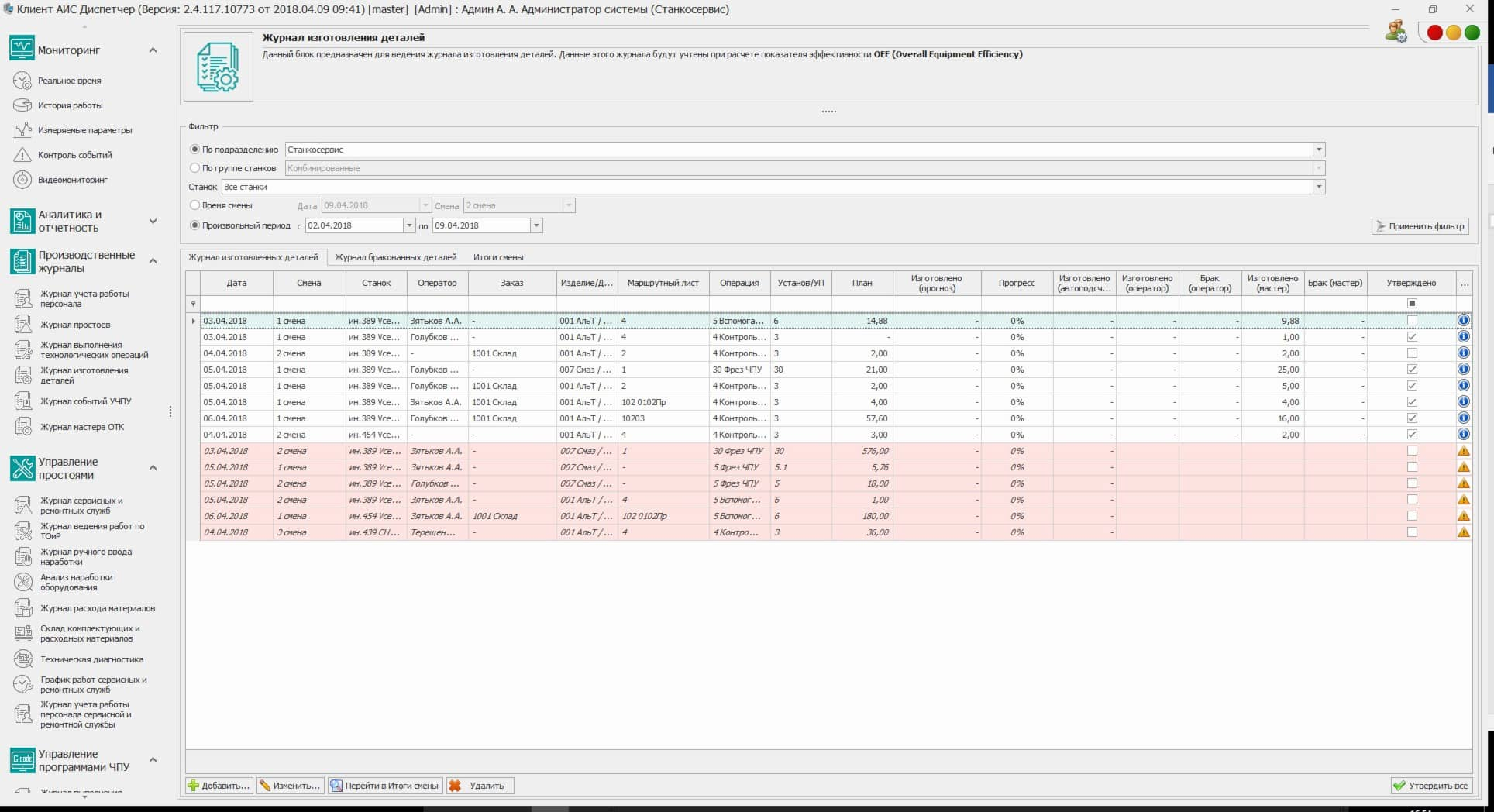

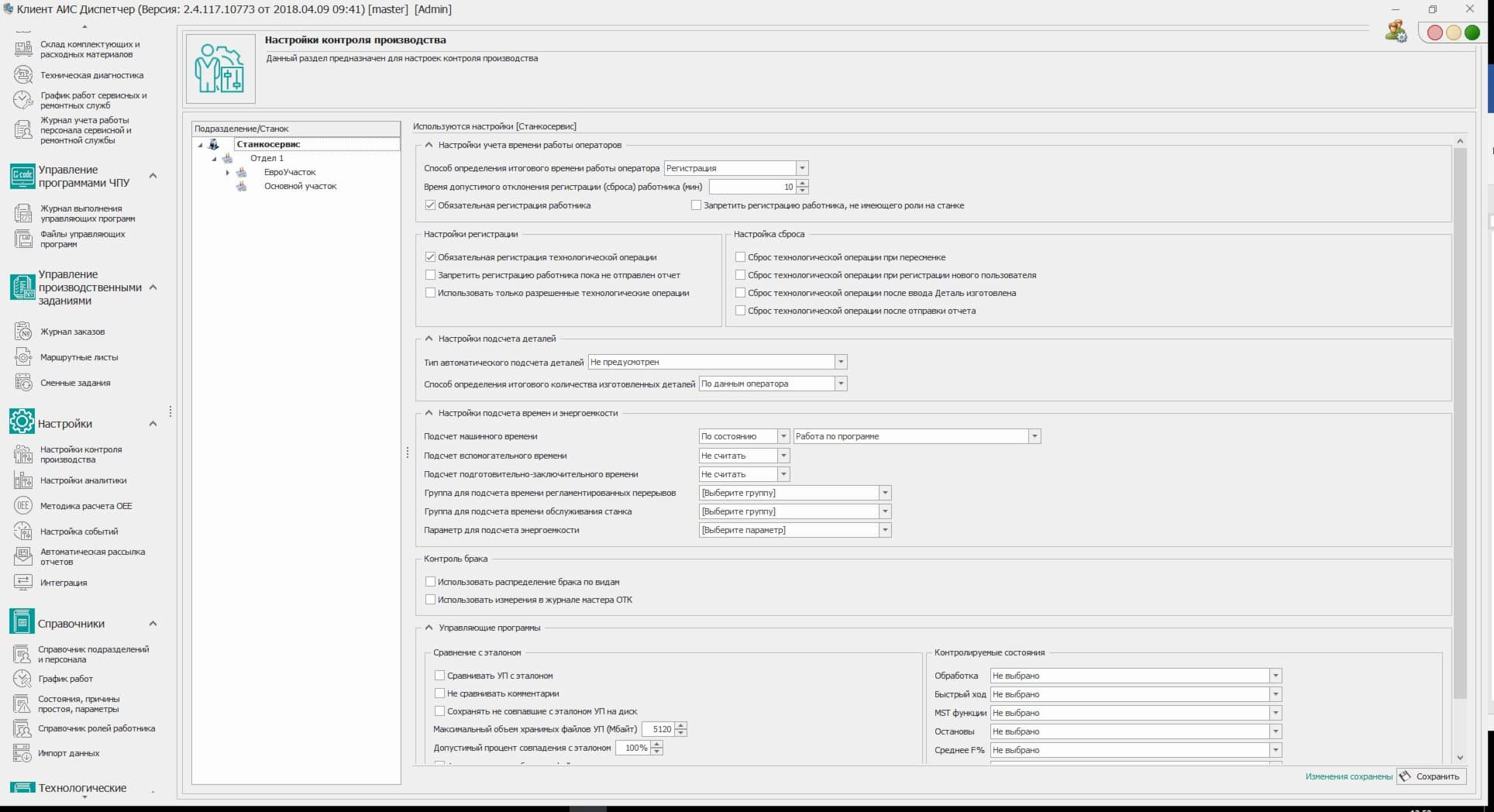

- Контроля процессов изготовления продукции;

- Координации вспомогательных работ и технической поддержки;

- Оперативного анализа производственных показателей;

- Принятия управленческих решений с целью повышения эффективности производства;

>20% Сокращение внеплановых простоев оборудования и снижение расходов на электроэнергию

До 30% Увеличение производительности станочного парка и оптимизация работы оборудования и персонала

Повышение эффективности производства

Функции системы «Диспетчер»

Подключение к станкам всех типов

«Диспетчер» может снимать информацию с любого станочного оборудования, по широкому набору интерфейсов и протоколов. Подключение при помощи оригинальных аппаратных устройств или прямым соединением УЧПУ осуществляется по эффективной методике и подходит для станков, выпущенных много лет назад.

Пишем о цифровизации, повышении эффективности, мониторинге и историях успеха предприятий

Контроль оборудования

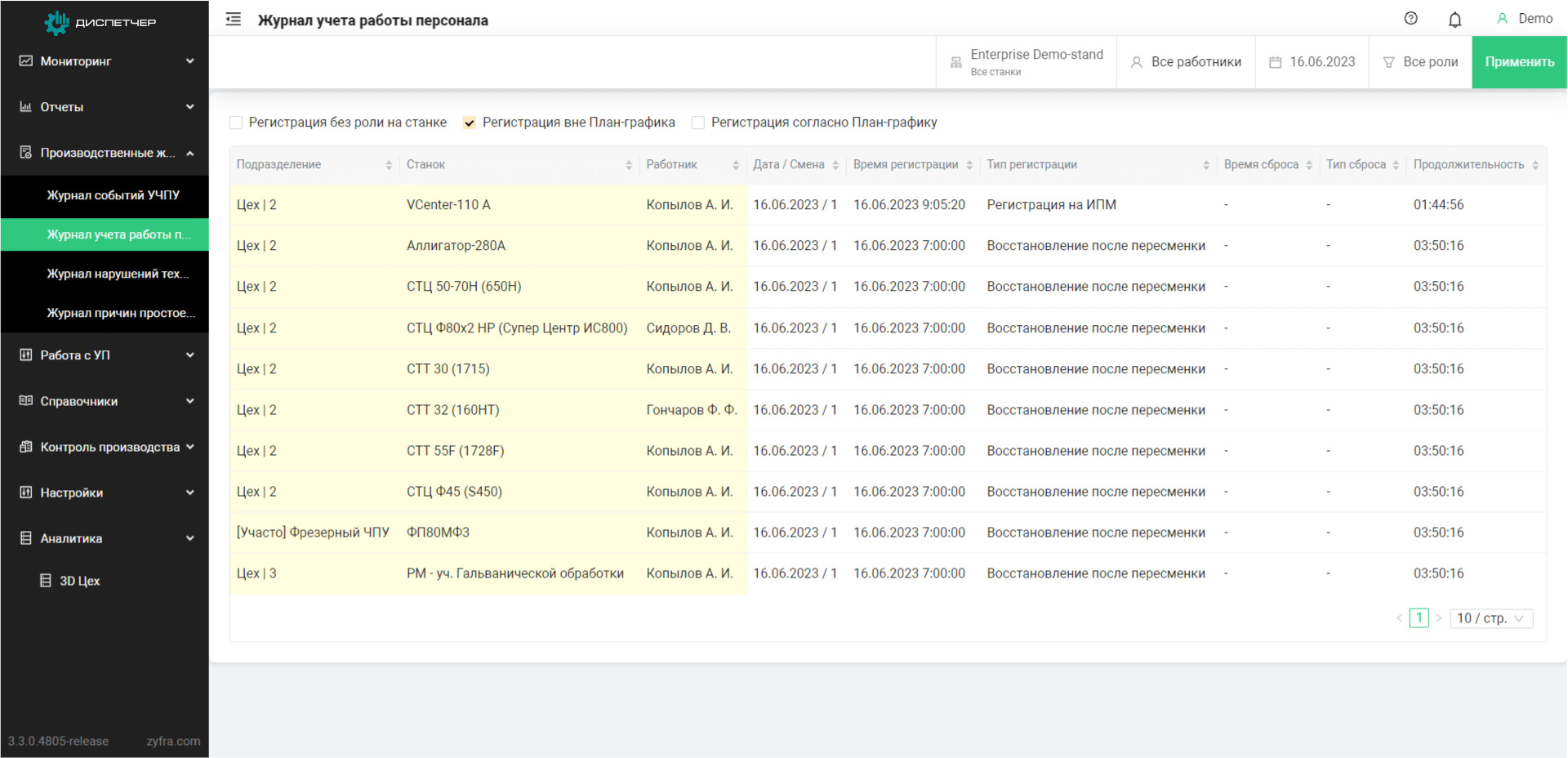

Контроль персонала

Автоматизированный сбор данных по основным показателям эффективности

Консолидация всей производственной информации в едином центре

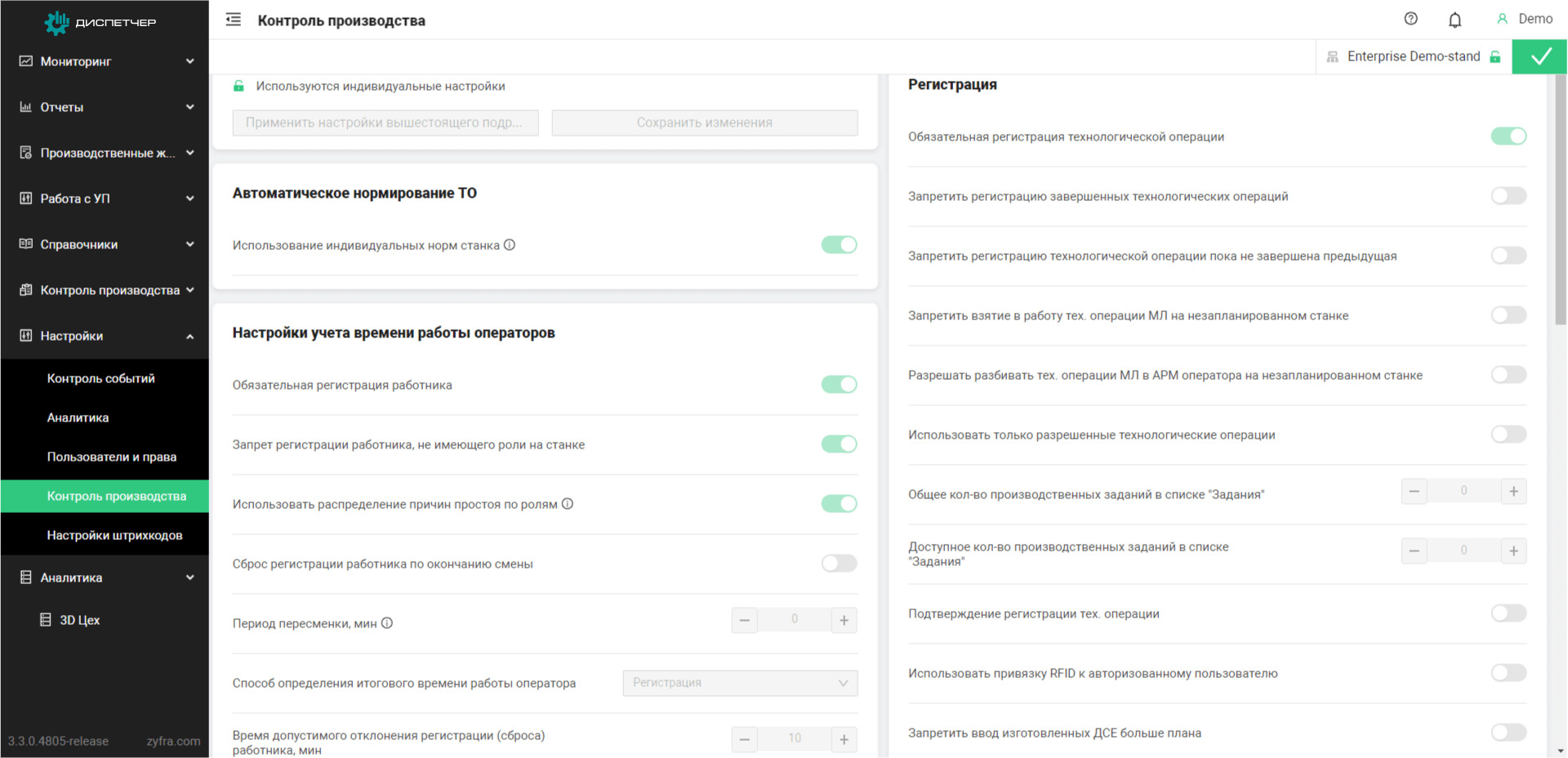

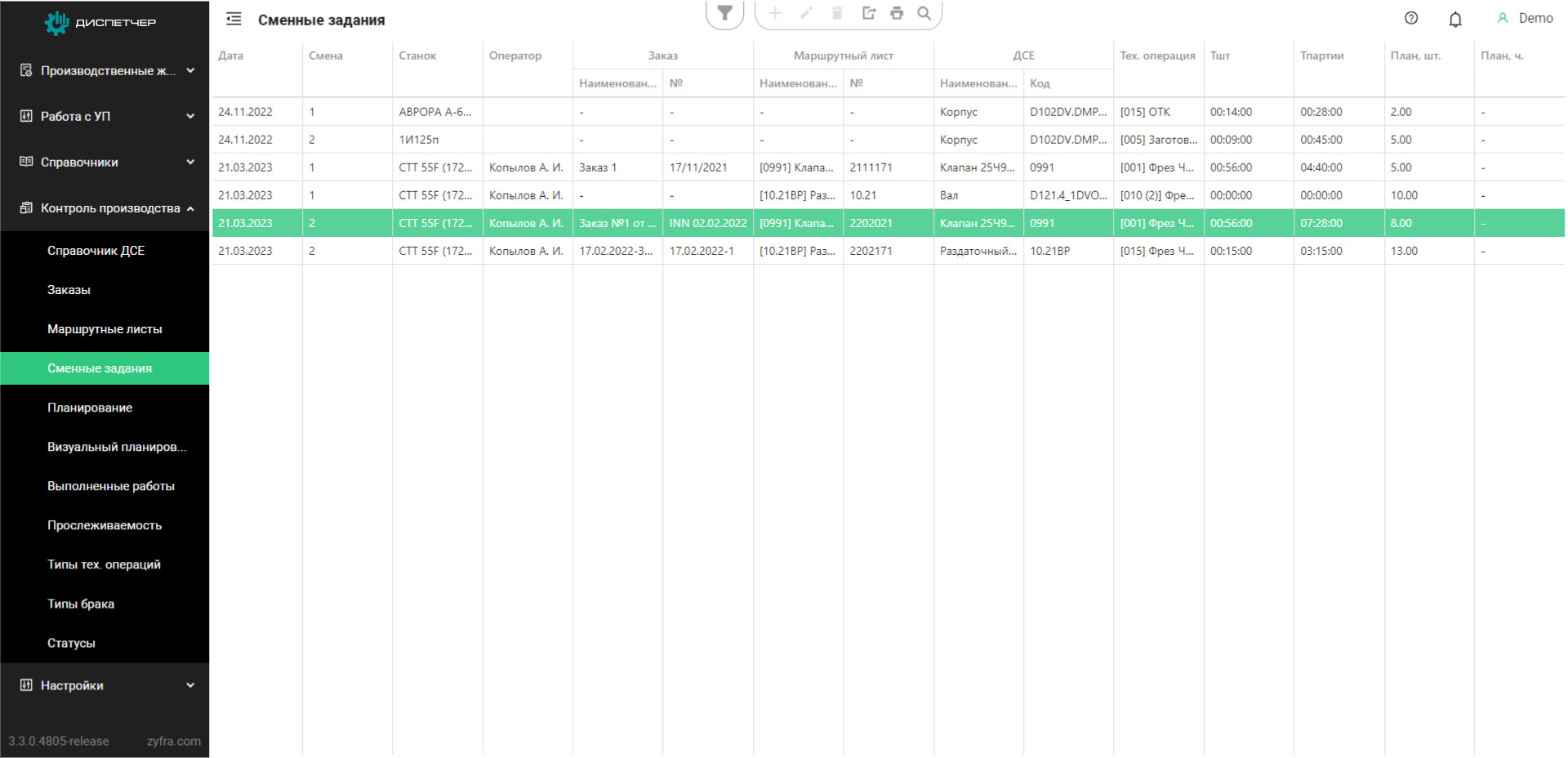

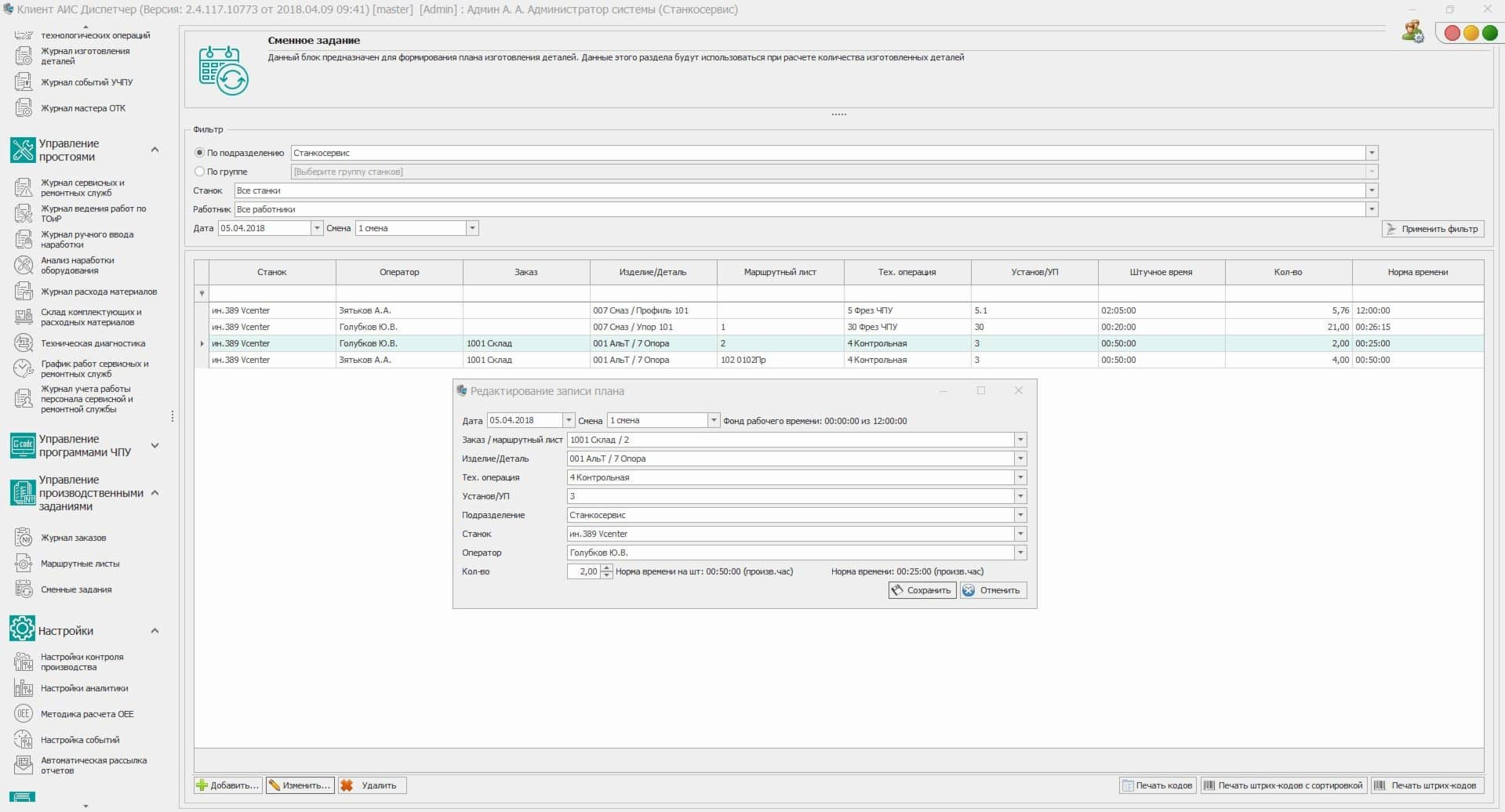

Формирование сменных заданий

Контроль расхода инструмента, оснастки

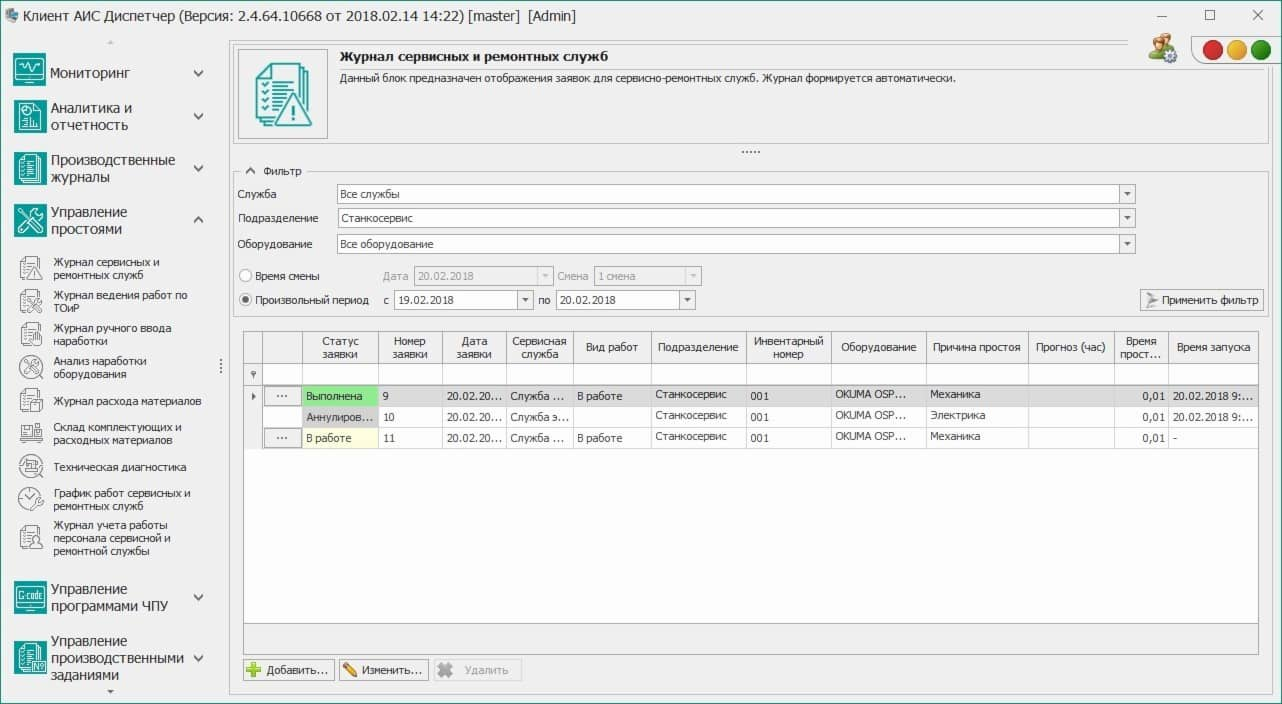

Централизация ТОиР

Техническая диагностика оборудования

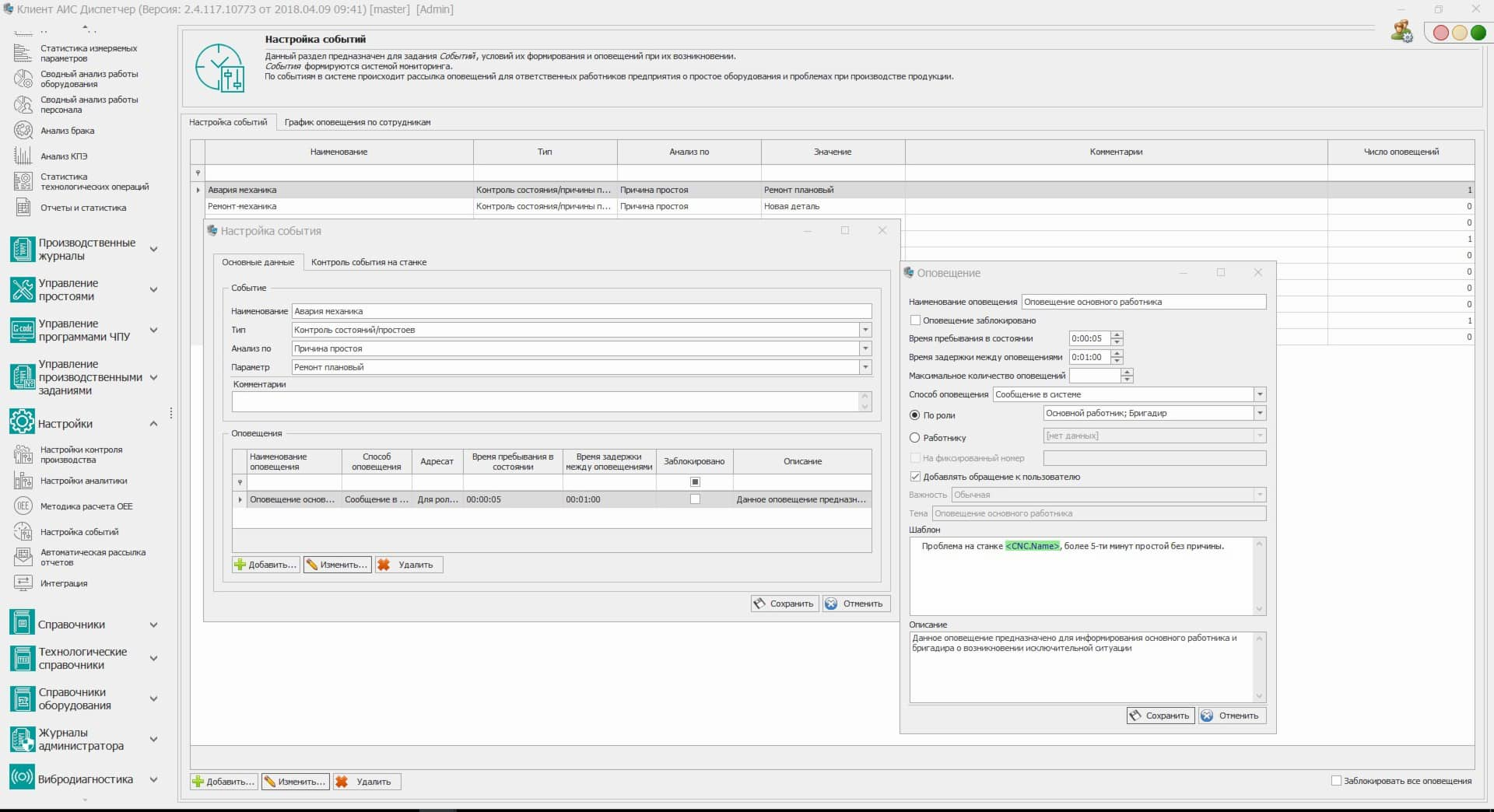

Оперативное оповещение о неполадках

Многофункциональность

Контроль оборудования

Контроль персонала

Автоматизированный сбор данных по основным показателям эффективности

Консолидация всей производственной информации в едином центре

Формирование сменных заданий

Контроль расхода инструмента, оснастки

Централизация ТОиР

Техническая диагностика оборудования

Оперативное оповещение о неполадках

Подходит для всех типов производства

Подключается к любому оборудованию и рабочим местам (ПК, планшету, смартфону)

Контролирует как автоматизированные, так и ручные операции (сборку, пайку)

Мониторит более 1000 параметров

Формирует более 100 видов отчетов

Гибкость и универсальность

Подходит для всех типов производства

Подключается к любому оборудованию и рабочим местам (ПК, планшету, смартфону)

Контролирует как автоматизированные, так и ручные операции (сборку, пайку)

Мониторит более 1000 параметров

Формирует более 100 видов отчетов

Легкая интеграция

Решения на базе 1С (1С:УПП, 1C:ERP, 1С:MES, 1С:ТОиР и др.)

SAP, «Галактика», «Призма», АСКОН — «Гольфстрим», Infor LN / BAAN

TechnologiCS, Teamcenter, Windchill, «Макс-ПЛЮС», Intermech Search

Самописные системы (обмен файлами, Web-сервисы, REST API)

Готовые интеграционные коннекторы

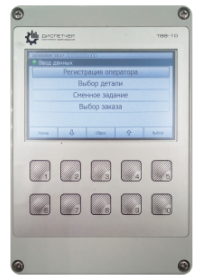

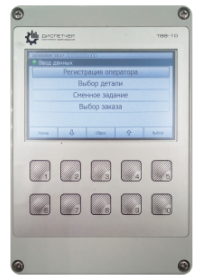

Оборудование для мониторинга

Разработанные для системы «Диспетчер» оригинальные аппаратные устройства позволяют собирать данные о состоянии станков и вводить отчетную и управленческую информацию для контроля производства.

Сканер штрих-кода Datalogic QUICKSCAN Lite QW2120

Удобный инструмент для взаимодействия с программным обеспечением, позволяющий быстро идентифицировать пользователя и зафиксировать информацию о причине простоя и технологической операции

Терминал ввода-вывода ТВВ-10М

Терминал отображает актуальную информацию о состоянии станка, задании и операторе. Будучи подключенным к станку, ТВВ-10М записывает и хранит все данные о станке с ЧПУ и производственную информацию, а также позволяет передавать управляющие программы и управлять сменными заданиями операторов без использования бумажного делопроизводства

Регистратор цифровых и аналоговых сигналов Р-03Д

Регистратор позволяет в автоматическом режиме фиксировать дискретные и аналоговые сигналы

Пульт мониторинга ПМ-10

Промышленный планшет, включающий две подсистемы: личный кабинет оператора станка и личный кабинет работника сервисной службы

- Адаптер интерфейсов АИ-01Д

- Токовые клещи ТК-1, ТК-3

- Монтажный комплект для подключения МК-1

- Кронштейн для крепления ТВВ-10

Контроль производства с помощью искусственного интеллекта

Модуль искусственного интеллекта открывает новые возможности для анализа производственных данных, что позволяет повысить эффективность оборудования и качество выпускаемой продукции.

Обнаружение аномалий в данных станков с ЧПУ

Предиктивная аналитика для минимизации возможных причин отклонений

(износа инструмента, износа оборудования, ошибок оператора, нарушений технологии и т. д.)

Возможность определения аномалий до появления брака в продукции

Предиктивная аналитика состояния оборудования на основе датчиков вибрации (при наличии датчиков)

Прогнозирование износа инструмента

Партнерская программа. Путь к Индустрии 4.0 начинается с точных данных.

Мы всегда рады новым участникам нашей партнерской программы для продвижения системы мониторинга «Диспетчер». Вместе мы сделаем промышленность более эффективной и безопасной для окружающей среды и человека.

Истории успеха

«Авиастар СП»

Производство транспортных

самолетов без сбоев

- 31,5 % Рост загрузки станков

- 18 млн ₽ Экономия на одном производственном участке в год

- 36 тыс. ₽ Годовая экономия с одного станка за счет оптимизации энергопотребления

- 1 час резерв рабочего времени за смену при автоматизации передачи программ на станки с ЧПУ

- Улучшить производительность оборудования

- Обеспечить соблюдение сроков выпуска продукции

- Повысить качество

Производственное оборудование (станки с УЧПУ):

- Fanuc

- Sinumerik

- Mazatrol

- «Балт-Систем»

- Объединение станочного парка в единое информационное пространство

- Контроль энергопотребления станков

- Настройка системы оповещений о нештатных ситуациях

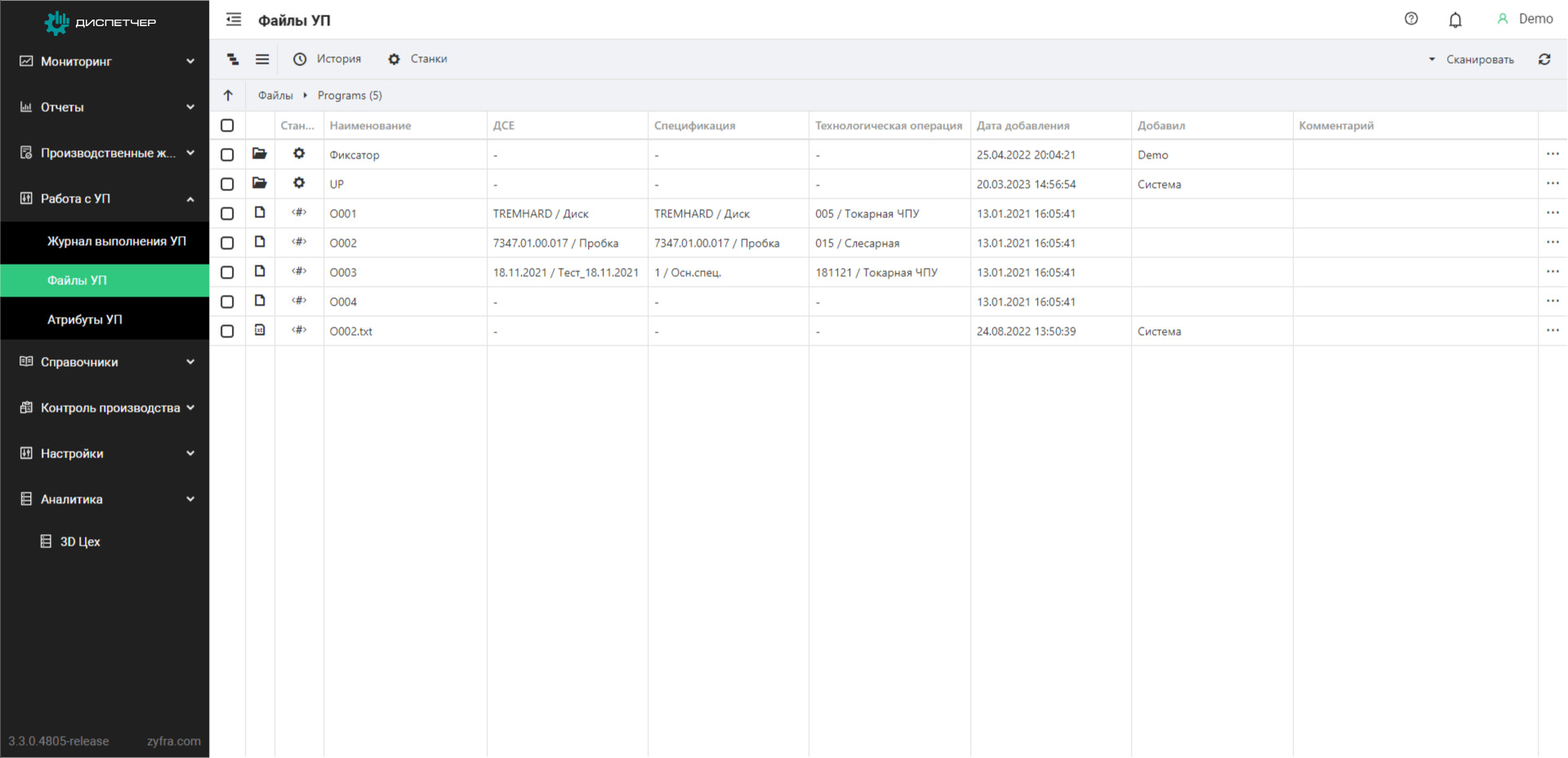

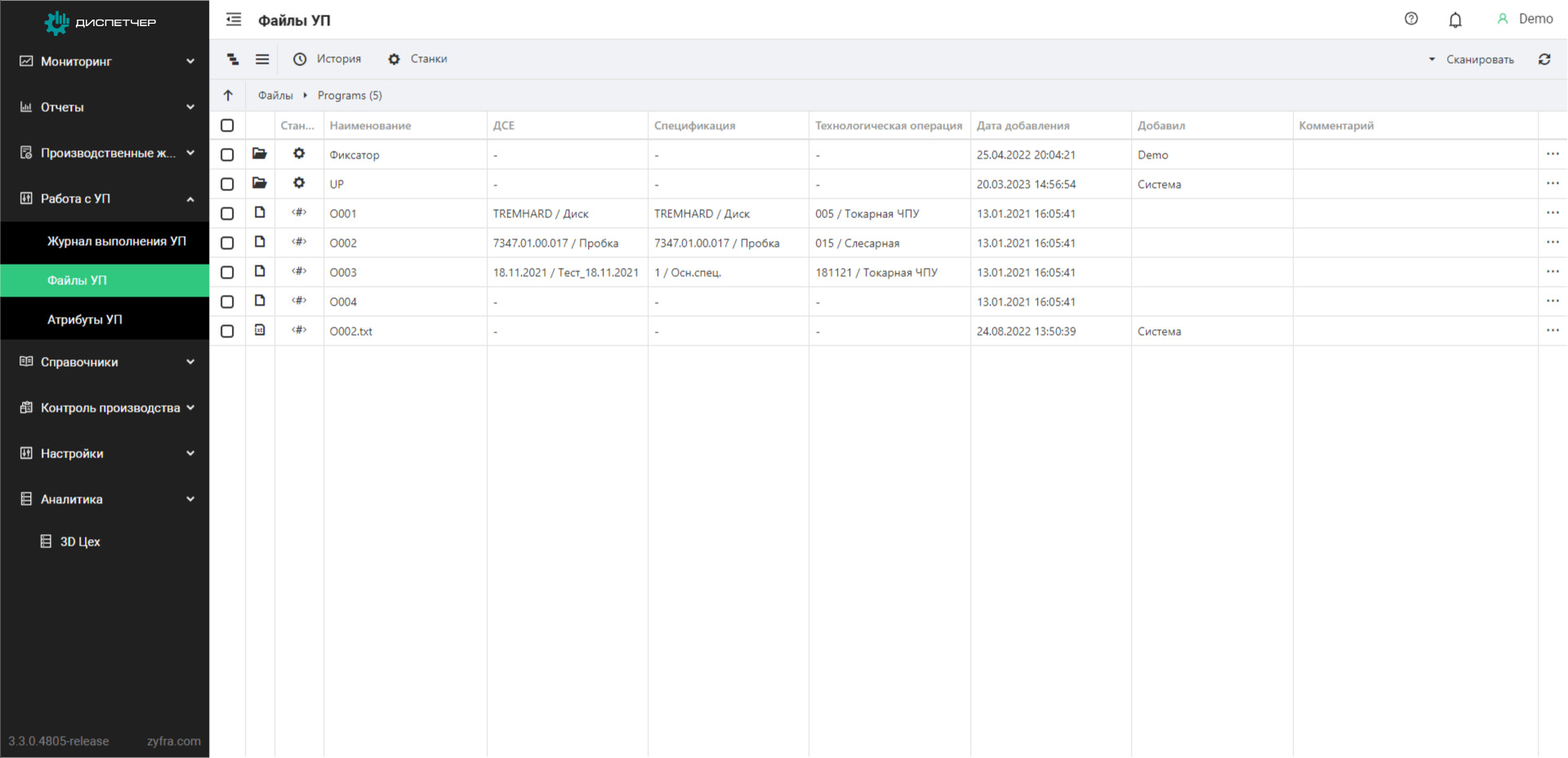

- Оптимизация процесса хранения и передачи управляющих программ

RubEX Group

Эффективное производство резинотехнических изделий

- 95% Прозрачность фонда рабочего времени

- 10% Сокращение затрат на ремонт оборудования

- 20% Рост общей эффективности оборудования

- Провести сквозную цифровизацию всех физических активов.

- Создать цифровую экосистему с прозрачными производственными процессами.

- Наладить контроль технологических процессов.

Производственное оборудование:

- Вулканизационные прессы

- Линии ЛПС

- Каландры

- Объединение оборудования в единую сеть

- Сбор данных телеметрии

- Детализация причин простоя

- Настройка системы оповещений о нештатных ситуациях

АО ПКО «Теплообменник»

Наукоемкое производство

авиационной продукции

с большей эффективностью

- 25% Увеличение средней доли машинного времени

- 13.8 млн ₽ Годовой экономический эффект от внедрения системы мониторинга

- Увеличить долю машинного времени

- Организовать сквозное управление производством

Оборудование (станки с УЧПУ):

- Fanuk

- Mazak

- Okuma Siemens

- «Маяк»

- Объединение станочного парка в единое информационное пространство

- Установка терминалов ввода-вывода и пультов мониторинга для определения причин простоя

- Автоматизация передачи и контроля выполнения управляющих программ

- Интеграция системы мониторинга с комплексом SIMCENTER (CAD/CAM/CAE/MES + PDM + ERP)

- Разработка и контроль KPI для начальников цехов и производства

АО «ОДК-Пермские моторы»

Предприятие-лидер в сфере авиационного газотурбинного двигателестроения.

- 1 минута вместо 72 часов для получения данных

- +20% коэффициент загрузки оборудования

Смотреть видеокейс

- Модернизация производственных мощностей для серийного выпуска современной двигательной установки ПД-14

Оборудование:

- Термические установки

- Установки плазменного напыления

- Роботокомплексы

- 1 этап — подключено 118 ед. оборудования, 2 этап — 92 ед., в том числе уникальное оборудование

- Нестандартные работы по развёртыванию АРМ «ЦП» (специализированный компьютер у станка)

- Реализована фотофиксация несоответствий с рабочих мест у станка

Машиностроительное предприятие изготавливает нестандартное оборудование для различных отраслей промышленности.

- +15% среднее повышение коэффициента загрузки оборудования

- 50% управленческого персонала могли успешно мониторить работу оборудования, находясь дома во время пандемии

- +33% снижение доли организационных простоев

- Фиксация времени работы и простоев оборудования

- Расшифровка причин простоев

- Выявление «холостой» работы станков

Оборудование:

- Станки с УЧПУ NCT

- Fanuc

- Heidenhain

- Siemens

Помимо решения задач, обозначенных выше

- Организовано хранение и передача УП на станки, подключена ТОиР

- Принято нестандартное решение — отказаться от пультов мониторинга и терминалов ТВВ-10 в пользу пылевлагозащищенных смартфонов

Вопросы и ответы

Можно ли устанавливать «Диспетчер» на станки без ЧПУ? Какие данные я смогу получать?

Отсутствие ЧПУ на станке не препятствует получению информации. Чтобы получить базовые данные о работе оборудования (состояние — включен/выключен, запущен ли процесс обработки и т.п.) достаточно установить промышленные регистраторы. На основе полученных сведений рассчитываются ключевые показатели эффективности агрегатов и операторов.

Оправданы ли расходы на мониторинг оборудования на небольшом предприятии?

Это во многом зависит от парка оборудования. Если на предприятии несколько станков без ЧПУ, то их вполне можно контролировать вручную. А вот использование «Диспетчера» на агрегатах с числовым ПУ увеличивает эффективность обработки деталей. Можно контролировать загрузку, отслеживать параметры работы. Для небольших цехов подойдет облачное решение. Систему не нужно будет разворачивать локально.

Мы ведем учет данных о работе оборудования в таблицах. Для чего нужен еще и «Диспетчер»?

Использование мониторинга позволяет исключить «человеческий фактор». Если учет ведется работниками, то неизбежны отклонения (невнимательность или намеренное искажение показателей). Система собирает реальные данные. Так у вас будет полная картина производственных мощностей.

Можно ли отследить, когда станок работает вхолостую? (Агрегат запущен, но деталь не обрабатывается).

Да. Система отслеживает ряд показателей, по которым можно определить, действительно ли оператор работает. Это вибронагрузка, нагрузка на шпиндель, уровень потребляемой мощности. При отклонении показателей от заданного значения, мастер цеха получит уведомление.

Поможет ли мониторинг эффективно использовать мощности нашего предприятия?

«Диспетчер» отслеживает загрузку, анализирует данные о простоях, фиксирует фактическое время и эффективность работы агрегатов. С его помощью можно отследить недобросовестных операторов. Уведомления о неполадках или неисправностях приходят мгновенно. Это повышает скорость принятия решений по устранению. Время простоев снижается, а значит производительность вырастет.

Программа технической поддержки систем мониторинга

Мы в «Цифре» знаем, что эффективность промышленного предприятия во многом зависит от своевременной и адресной поддержки. Наша команда специалистов оперативно поможет в решении различных задач производства.

https://www.zyfra.com/product/dispatcher/