Поведение щелочных металлов в доменной печи

Под интенсификацией доменного процесса понимают увеличение скорости его протекания. Мерой интенсивности хода доменной печи является количество чугуна, получаемое в единицу времени в расчете на единицу полезного объема доменной печи. Коэффициент использования полезного объема доменной печи к. и. п. о. определяется как частное от деления полезного объема печи Vпол (м 3 ) на суточную производительность печи Т (т) чугуна/сутки

Чем меньше этот показатель, тем интенсивнее протекает процесс, интенсивнее ход доменной печи.

Увеличить интенсивность хода доменной печи можно двумя путями: 1) созданием условий, при которых в горн доменной печи в единицу времени можно подать большее количество дутья (кислорода), расходуемое на горение углерода горючего, и 2) созданием условий, обеспечивающих снижение расхода кокса на единицу выплавляемого чугуна, если количество дутья, поступающее в горн в единицу времени не снижается или снижается в меньшей мере, чем расход кокса.

При увеличении количества дутья (кислорода), подаваемого в горн в единицу времени, соответственно увеличивается сгорающее в единицу времени количество углерода, а следовательно, увеличивается и производительность печи. При уменьшении относительного расхода горючего и неизменном количестве дутья производительность печи также возрастает вследствие увеличения рудной нагрузки на кокс.

Наиболее высокая степень интенсификации процесса достигается, когда одновременно с увеличением количества дутья имеется возможность уменьшить и относительный расход кокса в подачу.

Увеличение интенсивности хода доменной печи путем увеличения расхода дутья (кислорода) в единицу времени предполагает улучшение газопроницаемости столба шихты. Это может быть достигнуто повышением прочности агломерата, отсевом мелких фракций и улучшением однородности гранулометрического состава шихтовых материалов, повышением давления газов в рабочем пространстве печи, снижением относительного выхода шлака и улучшением его физических свойств. Данные по влиянию различных технологических факторов на технико-экономические показатели доменной плавки представлены в таблице 2.

Увеличение интенсивности хода доменной печи путем снижения относительного расхода кокса предполагает уменьшение тепловых затрат на процесс и применение заменителей кокса в роли теплоносителя и восстановителя. Уменьшение тепловых затрат на процесс достигается улучшением подготовки сырья. Глубокое обогащение, производство легковосстановимого офлюсованного и прочного агломерата позволяют вести процесс с низким выходом шлака, исключением затрат тепла на разложение сырого флюса, наиболее выгодным сочетанием прямого и непрямого восстановления и обеспечением равномерного нагрева. Применение высоконагретого дутья уменьшает расход углерода-теплоносителя, а вдувание в горн углеводородсодержащих добавок уменьшает расход углерода-восстановителя.

Основными методами интенсификации доменного процесса являются:

1) совершенствование способов подготовки и улучшение качества сырых материалов; 2) высокотемпературный нагрев дутья; 3) увлажнение дутья; 4) обогащение дутья кислородом; 5) вдувание в горн углеводородсодержащих добавок; 6) комбинирование дутья; 7) повышение давления газов в рабочем пространстве доменной печи.

Наиболее важной является подготовка сырья к плавке. Ни один из методов интенсификации доменного процесса не может дать максимального эффекта при плохом качестве сырья.

Таблица 2 – Влияние качества шихты и технологических факторов на производительность доменной печи и удельный расход кокса

| Наименование параметров | Изменение, % | |

| расход кокса | производи-тельность | |

| Повышение содержания Fe на 1% в | ||

| железоpудной части в пpеделах: | ||

| до 50% | -1,4 | +2,4 |

| 50-55% | -1,2 | +2 |

| 55-60% | -1,0 | +1,7 |

| Повышение расхода металлодобавок на 1 кг/т | -0,03 | +0,05 |

| Уменьшение расхода сыp. известняка на 1 кг/т | -0,05 | +0,05 |

| Уменьшение содержания мелочи в ж.p.ч. на 1% | -0,5 | +1 |

| Уменьшение содержания золы в коксе на 1% | -1,3 | +1,3 |

| Уменьшение содержания сеpы в коксе на 0,1% | -0,3 | +0,3 |

| Повышение прочности кокса по М25 на 1% | -0,6 | +0,6 |

| Уменьшение истираемости кокса по М10 на 1% | -2,8 | +2,8 |

| Уменьшение содержания Si в чугуне на 0,1% | -1,2 | +1,2 |

| Уменьшение содержания Mn в чугуне на 0,1% | -0,2 | +0,2 |

| Уменьшение содержания S в чугуне на 0,01% | -1,0 | +1,0 |

| Уменьшение содержания P в чугуне на 0,1% | -0,6 | +0,6 |

| Повышение температуpы дутья на 1 ˚С | ||

| пpи O2 в дутье до 25% | ||

| 800-900 | -0,05 | +0,05 |

| 900-1000 | -0,04 | +0,04 |

| 1000-1100 | -0,03 | +0,03 |

| пpи O2 в дутье >25% | ||

| 800-900 | -0,04 | +0,04 |

| 900-1000 | -0,03 | +0,03 |

| 1000-1100 | -0,025 | +0,025 |

| Обогащение дутья кислоpодом на 1% до 25% | +0,2 | +2,4 |

| 25-30% | +0,3 | +2,1 |

| Коэффициент замены кокса пpиpодным газом | ||

| до 60 м 3 /т | +0,6 | |

| 60-100 м 3 /т | +0,5 | |

| 100-150 м 3 /т | +0,4 | |

| Повышение давления под колошником на 1 кПа | -0,02 | +0,1 |

| Уменьшение времени пpостоев на 1% | -0,5 | +1,5 |

| Уменьшение времени тихого хода на 1% | -0,5 | +1,0 |

| Уменьшение задеpжки выпусков на 1% | -0,05 | +0,1 |

| Уменьшение влжности дутья на 1 г/м 3 при | ||

| расходе дутья, м3/т: | ||

| 1500-1600 | -0,2 | +0,1 |

| 1000-1100 | -0,15 | +0,07 |

Нагрев дутья

Снижение расхода горючего при переходе от холодного дутья к нагретому или от менее нагретого дутья к более нагретому происходит в результате действия двух причин: 1) замены части тепла, выделяемого при сгорании углерода у фурм, теплом нагретого дутья и 2) изменений в доменном процессе, которые вызывают изменения в тепловом балансе плавки в сторону уменьшения расхода тепла. Количество тепла, вносимое нагретым дутьем на единицу выплавляемого чугуна, определяется уравнением

где Vд – объем дутья на единицу чугуна, м 3 ; сд – теплоемкость дутья, кдж/(м 3 ×град);

tд– температура дутья, °С.

Получаемая от нагрева дутья экономия тепла в виде горючего больше количества тепла, вносимого в печь нагретым дутьем, или, другими словами, тепло нагретого дутья заменяет такое количество горючего, которое при сгорании выделило бы большее количество тепла, чем вносится дутьем. Объясняется это тем, что тепло нагретого дутья не сопровождается образованием дополнительного количества газов, которые, уходя из доменной печи, уносили бы часть тепла. Следовательно, тепло нагретого дутья практически полностью используется в нижней части доменной печи и расходуется на прямое восстановление элементов, перевод серы в шлак и нагрев чугуна и шлака. Получаемое при сгорании у фурм углерода тепло в отличие от тепла нагретого дутья в доменной печи используется не полностью, так как часть его уносится из печи газами, образовавшимися при сгорании кокса, а часть теряется с охлаждающей водой и в атмосферу.

Читайте также Выплавка чугуна

Изменения в тепловом балансе при нагреве дутья, влияющие на расход кокса, сводятся к следующему:

1. При повышении нагрева дутья уменьшается относительный расход кокса, а следовательно, уменьшается и количество газа на единицу чугуна. Меньшее количество газа, встречая то же количество железорудных материалов, передает им то же, что и ранее, количество тепла. В результате газ охладится больше и уйдет из печи с более низкой температурой. Таким образом, меньшее количество менее нагретого колошникового газа унесет меньше тепла из печи, увеличивая тепловой к. п. д. печи.

2. Уменьшение расхода кокса с повышением нагрева дутья при неизменном его количестве увеличивает производительность печи, а это значит, что в расчете на единицу чугуна уменьшаются тепловые потери с охлаждающей водой и в атмосферу через кладку печи. Эта статья также экономит тепло, увеличивая к.п.д. печи.

3. С уменьшением относительного расхода горючего уменьшается количество шлака вследствие уменьшения количества золы кокса и расхода флюса на ее ошлакование. Чем меньше количество шлака, тем меньше расход тепла на его нагрев. Кроме того, уменьшается расход тепла на испарение влаги и шлакование серы, так как их меньше вносится коксом. Эта статья также экономит тепло.

4. При повышении нагрева дутья возрастает температура в горне, поэтому более нагретые чугун и шлак уносят из печи больше тепла. Расход тепла увеличивается еще и потому, что при уменьшении расхода кокса и повышении температуры в горне возрастают степень прямого восстановления железа и переход кремния в чугун.

Относительная экономия тепла в доменной печи получаемая нагретом:

где Е – экономия тепла в доменной печи, отнесенная к общему расходу тепла на единицу чугуна;

q– алгебраическая сумма разностей всех статей расхода тепла на единицу чугуна при обычном (или менее нагретом) и нагретом дутье, кДж;

W – общий расход тепла в печи на единицу чугуна, кДж.

Экономия тепла и экономия кокса, не пропорциональна повышению температуры дутья, т.е. не одинакова при повышении температуры дутья на одно и то же число градусов по следующим причинам.

1. С увеличением нагрева дутья уменьшается относительный расход кокса, на сжигание которого требуется меньшее количество дутья, следовательно, выражение Vдсдtд, входящее в числитель уравнения, уменьшается, уменьшая значение величины Е.

2. С увеличением нагрева дутья уменьшается и величина q, которая при определенной температуре дутья (разной для разных условий плавки) может стать даже отрицательной и в такой мере, что числитель уравнения превратится в ноль. В этом случае экономии тепла при увеличении нагрева дутья не будет.

3. Чем выше нагрев дутья, тем полнее используется тепло в доменной печи, т. е. выше тепловой к. п. д. печи kT за счет уменьшения потерь тепла с колошниковым газом, так как при уменьшении относительного расхода кокса уменьшаются количество колошникового газа и его температура, уменьшаются тепловые потери с охлаждающей водой и в атмосферу в расчете на единицу чугуна вследствие увеличения производительности печи.

4. Общий расход тепла W с увеличением нагрева дутья уменьшается, а так как величина W входит в знаменатель уравнения, то с ее уменьшением экономия тепла возрастает. Это единственная величина, способствующая возрастанию экономии тепла при увеличении нагрева дутья, однако ее влияние на общее изменение значения невелико по сравнению с влиянием трех предыдущих факторов.

Повышение температуры дутья на каждые 10 ºС в интервале от 1000 до 1300 ºС обеспечивает повышение производительности на 0,2-0,3% и снижение расхода кокса на 0,2-0,3%.

Современные доменные печи работают на дутье с температурой до 1250ºС. Дальнейшее повышение температуры дутья сдерживается возможностями воздухонагревателей и несовершенством конструкции фурменных приборов.

Увлажнение дутья

Естественная влага, содержащаяся в дутье, при высокой температуре в зоне горения диссоциирует на водород и кислород с поглощением большого количества тепла

Кислород влаги, так же как и кислород дутья, взаимодействует с углеродом кокса с СО

C + ½О2 ®СО+ 28080 ккал. (99)

Суммируя реакции получим

Переходящие в газовую фазу продукты реакции водород и оксид углерода принимают затем участие в НВ.

Естественная влажность воздуха колеблется в значительных пределах как и течение суток, так и по временам года на 8–12 г в 1 м 3 воздуха, или на 1–1,5% по объему.

Колебания влажности дутья вызывают изменения в тепловом и температурном режиме горна и в ходе восстановления, что приводит к расстройствам хода печи, ухудшая технико-экономические показатели.

Устранить колебания естественной влажности можно двумя путями: осушением дутья и увлажнением дутья в таких пределах, чтобы влажность его была несколько выше естественной, но постоянной во времени. Второй путь является более простым и менее затратным, и применяется овсеместно.

Для обеспечения стабильной влажности дутья применяют его увлажнение путем добавления в дутье водяного пара. После стабилизации влажности дутья получили увеличение производительности на 10–16% и снижение расхода кокса на 3,5–5,8% при одновременном повышении температуры дутья на 200–250 град и количества дутья на 5–7%.

При увлажнении дутья повышение производительности печи достигается за счет более ровного хода печи, обогащения дутья кислородом влаги, снижения расхода кокса и некоторого увеличения количества дутья.

Снижение расхода кокса достигается вследствие повышения восстановительной способности газа. Образующиеся при разложении влаги восстановительные газы Н2 и СО увеличивают НВ в зоне умеренных температур, уменьшая ПВ, которое протекает с поглощением тепла. Однако снижение расхода кокса может быть получено только при условии компенсации затрат тепла на разложение влаги и нагрев образовавшихся продуктов разложения влаги до температуры в зоне горения из расчета 72 град на 1% влаги в дутье, или 9 град на 1 г Н2О в 1 м 3 дутья.

Читайте также Металлургическая теплотехника ->

Но достоинства увлажненного дутья не исчерпываются его интенсифицирующим действием. Увлажненное дутье позволяет быстро и эффективно влиять на тепловое состояние печи, являясь мощным фактором регулирования доменного процесса «снизу». При возникновении горячего хода его быстро устраняют увеличением содержания влаги в дутье. При похолодании нормальный нагрев восстанавливают уменьшением содержания влаги в дутье.

При выборе влажности дутья следует учитывать, что ее увеличение без компенсации затрат тепла на разложение влаги, ведет к ухудшению ТЭП доменной плавки (см. таблицу 2).

Обогащение дутья кислородом

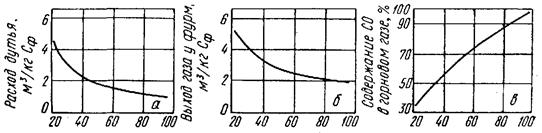

При обогащении дутья кислородом изменяются следующие параметры (рисунок 36):

1. Уменьшается расход дутья на единицу сжигаемого у фурм углерода, так как при повышении содержания кислорода в дутье соответственно уменьшается содержание азота.

2. Уменьшается количество горнового газа на единицу сжигаемого у фурм углерода вследствие уменьшения содержания азота в дутье.

3. Повышается концентрация СО в горновом газе вследствие уменьшения разбавления его азотом.

4. Значительно возрастает температура в зоне горения, так как уменьшается объем образующихся газов.

Рисунок 36 — Изменение некоторых параметров процесса при обогащении дутья кислородом

Перечисленные изменения параметров горения углерода у фурм при обогащении дутья кислородом вызывают как положительные, так и отрицательные изменения в ходе доменного процесса и его тепловом балансе.

- При обогащении дутья кислородом снижается перепад давления газов между горном и колошником вследствие уменьшения выхода горнового газа на единицу сжигаемого углерода и скорости движения газов в столбе шихтовых материалов. Это позволяет увеличить расход дутья в единицу времени, т. е. увеличить количество сжигаемого в единицу времени кокса и соответственно повысить производительность печи.

- При этом резко повышается температура фурменных газов, увеличивается их объем, что может стать причиной «нижних» подвисаний, то есть прекращения схода шихты в фурменные очаги из-за уровновешивания шихты подъемной силой газа. Поэтому повышение концентрации кислорода в дутье можно вести до температуры в фурменном очаге не выше 2200-2400°С. Дальнейшее обогащение дутья кислородом должно сопровождаться мерами по снижению температуры горения: увлажнение дутья или применение природного газа.

- Повышение концентрации окиси углерода в газе увеличивает непрямое восстановление, соответственно уменьшая расход тепла на ПВ при условии, если будет обеспечено достаточное количество газов и их рациональное распределение.

- Уменьшение количества горнового газа и повышение его температуры изменяют условия теплообмена так, что тепло от газов к шихте очень интенсивно передается в нижней части печи. В верхние зоны печи газ приходит с более низкой температурой, чем при обычном дутье.

- Меньшее количество колошникового газа и более низкая его температура уменьшают количество уносимого с газом из печи тепла, способствуя экономии кокса. Наконец, увеличение производительности печи при обогащении дутья кислородом уменьшает потери тепла в расчете на единицу чугуна.

Наибольший эффект от кислородного дутья там, где выше развита степень прямого восстановления, ниже температура дутья и выше температура колошника, т.е. при выплавке доменных ферросплавов.

Уменьшение количества и понижение температуры колошникового газа, а также уменьшение потерь тепла с охлаждающей водой и в атмосферу в расчете на единицу сплава вследствие повышения производительности дают значительную экономию кокса.

Так, обогащение дутья кислородом на каждый 1% в диапазоне от 25 до 30% позволяет повысит производительность на 1,6-2,4%. Наилучшие результаты от применения кислорода достигаются при одновременном использовании природного газа.

Поведение щелочных металлов в доменной печи

Заметное количество щелочей стало поступать в ДП с железорудными окатышами, так как окислы Na и K входят в состав связующего (бентонит и сильвенит). Наличие цианидов, обнаруженных в колошниковых газах, ~0,01-0,02 г на куб. м. Основная часть выходит в верхний горизонт печи. Щелочи в основном связаны в алюмосиликаты.

Температура плавления металлических Na и K — соответственно 98 °С и 64 °С, температура кипения — 883 °С и 760 °С. Большинство их соединений также имеют невысокие температуры плавления (силикат Na — 1134 °С, силикат K — 976 °С), и это способствует получению легкоплавких и подвижных шлаков, но при температурах порядка 1300 °С оксиды щелочей из жидкого шлака возгоняются, выносятся c газом в верхние горизонты; небольшая часть покидает ДП, основное же количество оседает на кусках шихты, вновь образуя алюмосиликаты и создавая контур циркуляции. Циркулирующие щелочи неизбежно вступают в контакт с кладкой печи, что приводит к ее разрушению.

Щелочи — катализаторы многих ОВР; с одной стороны, это способствует быстрому восстановлению железа и других Ме, с другой, приводит к увеличению реакционной способности кокса, то есть разъеданию коксовой насадки, снижению ее прочности и, в целом, к перерасходу кокса.

Таким образом, влияние щелочей на доменный процесс неоднозначно. Положительные моменты:

1) улучшение шлакового режима;

2) ускорение процессов восстановления.

1) повышение износа футеровки;

2) снижение горячей прочности кокса.

Большинство доменщиков придерживается мнения, что щелочь — примесь нежелательная.

11. Поведение серы в доменном процессе: источники её поступления, основные реакции, распределение серы между продуктами плавки. Коэффициент распределения серы.

Из ЖРС подавляющее количество серы удаляется в процессах окускования. Поэтому они содержат обычно не более 0,1% S (и даже меньше, да). Ну, например:

— агломерат ВГОК: S = 0,02%;

— окатыши КГОК: S = 0,006%.

Остаточная сера в агломерате связана в сульфиды железа и кальция, а также в сульфаты кальция. В окатышах S, в основном, находится в виде сульфата кальция.

Некоторое количество серы может поступать с добавками, сталеплавильными шлаками, металлом и т. п. В известняке содержание S не превышает 0,04%. Сера может вноситься и с топливными добавками комбинированного дутья — мазутом, ПУТ.

Читайте также Схема технологического процесса доменного цеха ОАО «ММК»

Основной источник поступления серы — кокс (0,4-2% S). Доля серы кокса = 70-90% от ее общего прихода в печь.

Сера в коксе и в ПУТ находится в двух видах. Во-первых, входящая в горячую углеродную массу, т. н. органическая сера (70%). Во-вторых, остальная часть серы (30%, логично) где-то в золе и считается, что связана с железом — FeS.

Температура плавления свободной серы — 113 °С, кипения — 445 °С. Но органическая сера кокса связана в соединения и потому в основной массе доходит до фурм. По мере продвижения шихты от колошника к горну кокс теряет только 20-40% серы, которая взаимодействует с водородом и водяными парами с образованием сероводорода:

H2O + S + CO = H2S + CO2

Часть образующегося сероводорода покидает печь с газами, но большее его количество (как и выделяющаяся свободная сера) поглощается шихтой.

FeO + H2S = FeS + H2O

Fe3O4 + 3S + 4CO = 3FeS + 4CO2

Поэтому улетучивание серы с газами не превышает 10% (в среднем — 5%).

Основная часть серы газифицируется в горне при взаимодействии с кислородом дутья и окислов:

2FeS + 3O2 = 2SO2 + 2FeO

Образующийся сернистый газ также поглощается раскаленными материалами: Fe + SO2 + 2C = FeS + 2CO FeO + SO2 + 3C = FeS + 3CO CaO + SO2 + 3C = CaS + 3CO

Сера в восстановительной атмосфере образует с металлами (в том числе и с Fe) сульфиды, которые распределяются между чугуном и шлаком, а часть серы в виде H2S уносится с газом.

Сульфаты разлагаются и переходят в шлак. Поэтому сера, вносимая ими, называется безвредной. Но при 500-1200 °С возможна вот такая внезапная реакция:

CaSO4 + 4Fe = CaO + 3FeO + FeS

Таким образом, сера в доменной печи — surprise! — циркулирует подобно цинку и щелочам.

Сульфид железа хорошо растворяется в чугуне. Да и вообще, предел растворимости серы в чугуне составляет 0,9% в диапазоне 1000-1500 °С.

[S] = Son)-(1-X) / 1 + LsU

S(m) — масса серы, поступившей в печь; X — степень улетучивания серы; Ls — коэффициент распределения серы; U — выход шлака.

(S) — содержание серы в шлаке; [S] — содержание серы в чугуне.

Содержание серы в чугуне будет тем меньше: 1) чем меньше ее вносится в печь; 2) чем больше коэффициент распределения S между шлаком и чугуном; 3) чем больше выход шлака.

Условия для максимального удаления серы из чугуна:

1) сокращение расхода кокса;

2) повышение температуры в горне;

3) оптимальная (?) основность шлака;

4) высокая серопоглотительная способность Ls;

5) повышение выхода шлака.

В реальных условиях (IRL) в чугун переходит не более 5% серы от ее поступления, 90% — в шлак, и еще 5% — уходит с газом.

Экономическая эффективность доменного процесса при изменении условий работы доменной печи

Экономическая эффективность доменного процесса при изменении условий работы доменной печи……………………………………..

Понятие экономической эффективности доменного процесса

Способы интенсификации доменного процесса…………….

Способы снижения расхода кокса в доменной печи……….

Требования доменщиков к качеству ЖРС, поступающего в доменную печь………………………………………………….

Характеристики качества кокса……………………………….

Дутьевой режим доменной плавки……………………………

Влияние изменения качества ЖРС на технико-экономические показатели доменной плавки………………………………….

Влияние изменения качества кокса на технико-экономические показатели доменной плавки………………..

Влияние изменения дутьевого режима на технико-экономические показатели доменной плавки………………..

Влияние изменения химического состава чугуна на технико-экономические показатели доменной плавки………………..

Расчет удельного расхода кокса и производительности доменной печи при изменении условий работы………………………………..

Расчет изменения расхода кокса под действием изменившихся условий по отношению к базовым………….

Расчет изменения производительности доменной печи под действием изменившихся условий по отношению к базовым

Расчет удельного расхода кокса и производительности доменной печи в новых условиях работы……………………

Расчет экономического эффекта от действия изменившихся условий по отношению к базовым………………………………….

Удельный расход кокса и производительность относятся к наиболее важным показателям работы доменной печи. Удельный расход кокса обычно характеризуют количеством его в кг после отсева мелочи (при загрузке в скипы) в пересчете на сухую массу, приходящуюся на I т чугуна. В современных условиях выплавки предельного чугуна он находится чаще всего в пределах 350 – 450 кг/т чугуна.

Производительность печи чаще всего характеризуют количеством выплавленного чугуна в тоннах за сутки. В современных цехах, при работе на предельный чугун, она находится в пределах 2000 – 12000 т/сутки, изменяясь в зависимости от объема печей и условий плавки. Для сравнения печей разного объема используют понятия »КИПО» и »удельная производительность».

1 Экономическая эффективность доменного процесса при изменении условий работы доменной печи

Существуют различные методы определения удельного расхода кокса и производительности доменной печи:

— метод оценки влияния различных факторов, изменяющихся по отношению к базовым условиям;

— комплексный и упрощенный методы расчета по А.Н.Рамму;

— расчет по тепловому балансу нижней зоны печи.

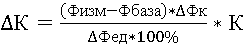

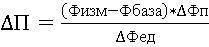

Для определения и суммируют влияние всех изменяющихся по отношению к базовому периоду параметров (факторов ) плавки на расход кокса и производительность печи:

где ΔК и ΔП – изменения расхода кокса и производительности на единицу изменения;

Физм и Фбаза — изменённые и базовые условия работы доменной печи;

∆Фед единичная величина изменения параметра влияющая на ΔК и ΔП;

∆Фк — величина изменения расхода кокса при действии изменения параметра, =∆Фед;

∆Фк — величина изменения производительности при действии изменения параметра, = ∆Фед.

Информация о ∆Фк и ∆Фп содержится в справочной литературе. Наиболее широко применяют данные, которые были получены проведением опытных плавок, статистической обработкой результатов работы печей в сочетании с теоретическим анализом хода доменного процесса. В таблице 1 представлены данные о влиянии различных факторов на удельный расход кокса и производительность доменной печи.

Похожие записи:

- Общие сведения о технологическом процессе производства чугуна в доменном цеху

- В. №39: Восстановление марганца, кремния, фосфора и др. элементов в доменной печи.

- Доменная печь: как появилась, схема, конструкция и компоненты, как работает

- Железные руды — виды, месторождения. Доменный процесс

https://enersb.ru/domennaya-pech/povedenie-shhelochnyh-metallov-v-domennoj-pechi/