Дефекты. Виды дефектов изделий, причины возникновения, обнаружение и исправление

Обнаружение дефекта какой-либо продукции в наше время – явление весьма распространенное. И если приобретение некачественных галантерейных товаров может обернуться лишь тратой денег, то нарушение технологии изготовления машин и оборудования повлечет куда более серьезные и негативные последствия, вплоть до гибели людей. В данной статье дается общая классификация дефектов, описываются причины их возникновения, а также способы устранения (когда это возможно). Особое внимание уделяется нарушениям внутреннего строения металлов и некачественным сварным соединениям, как дефектам, представляющим наибольшую опасность для общества. Нередко причинами масштабных катастроф становятся дефекты сварных швов.

Основные положения

Определений и понятий дефекта существует очень много. В общем случае, дефект – это любое несоответствие конкретного изделия конструкторской документации, отраслевым стандартам и нормам, а также ГОСТу. Они могут быть скрытыми (невозможно обнаружить невооруженным глазом) и явными. Последние еще называются поверхностными дефектами.

Виды дефектов также можно классифицировать по степени влияния на способность изделия выполнять возложенные на него функции: незначительные, значительные, а также критические. Единого рецепта отнесения того или иного дефекта к конкретному классу нет. Это, можно сказать, коллективная экспертиза группы специалистов. Нужно учитывать эпюру нагрузок изделия, наличие (отсутствие) концентраторов напряжений, место возникновения дефекта.

Виды дефектов могут быть совершенно идентичными, а вот влияние на работоспособность заданного конкретного изделия может разниться, причем весьма значительно. Так, скажем, развитие отпускной хрупкости второго рода в стали, из которой изготовлена кочерга, никак не повлияет на ее эксплуатационные характеристики и срок службы. А вот если подобный дефект возникнет в материале высоконагруженного скоростного вала, то он просто разлетится на мелкие осколки, когда накопится значительная усталость от высокочастотных знакопеременных динамических нагрузок.

Профилактика и предупреждение дефектов

Чтобы минимизировать вероятность возникновения дефектов, необходимо очень внимательно и ответственно подходить к этапу подготовки производства, а также соблюдать все требования технологической и конструкторской документации:

- перед тем как приступить к свариванию поверхностей, нужно убедиться в том, что последние имеют правильную геометрию;

- сам процесс должен проходить с соблюдением всех норм режимов обработки; отсутствие должной квалификации у исполнителя является причиной брака в большинстве случаев; решением может стать применение специальных сварочных автоматов и роботов, которые позволяют получать качественный и равномерный шов по всех длине;

- каждый сварной шов после окончания работ в обязательном порядке должен проверяться специалистами отдела ОТК на предмет наличия скрытых и явных дефектов; данная мера позволяет вовремя выявлять и предпринимать меры по устранению брака.

Незначительные дефекты

Данный вид дефекта не может повлиять на эксплуатационные характеристики изделия и стать причиной выхода узла или механизма из строя. Также его наличие нисколько не влияет на обеспечение безопасной эксплуатации машины. К таким видам дефектов можно отнести какие-либо внешние нарушения: пятна, неправильная форма, наличие пустот на поверхности кованой заготовки, которые впоследствии снимутся при обработке резанием и т. д.

Значительные дефекты

К значительным относятся дефекты, наличие которых оказывает существенное влияние на эксплуатацию изделия и срок его полезного действия, но которые не относятся к критическим. Иными словами, при наличии такого вида дефекта, характеристики изделия несколько ухудшаются, но оно все еще может использоваться непосредственно по назначению. Примером такого несоответствия конструкторской документации может служить наличие незначительных пор на поверхности стальных изделий.

Критические виды дефектов

Дефект, возникновение которого делает невозможным использование конкретного изделия по назначению (из соображений безопасности и ввиду отсутствия физической возможности), называется критическим. Примеры таких дефектов не нужно долго выдумывать. Классическим критическим дефектом является пережег стали (дефект металла, при котором границы зерен в результате значительного превышения допустимой температуры термической обработки окисляются, и материал становится хрупким). Производство комплектующих и изделий из такой стали категорически запрещено. Данный вид дефектов относится к категории неисправимого брака. Существует единственный выход – переплавка стали и получение после отжига равновесной структуры металла с исходными механическими и физическими свойствами.

К критическим относятся также дефекты сварных швов нагруженных элементов. Сварочное дело – это вообще очень серьезное и ответственное занятие, строго регламентируемое множеством законов и подзаконных актов. Контроль качества выполнения сварных соединений осуществляется высококвалифицированными специалистами с применением сложного и очень дорогостоящего узкоспециализированного оборудования по обнаружению скрытых дефектов. Вид дефекта, а также его значимость должны определяться с ювелирной точностью.

Методы обнаружения дефектов

Наличие дефектов свидетельствует о серьезных нарушениях технологического процесса. И чем раньше они обнаружены, тем быстрее будут приняты меры к их устранению. Это напрямую влияет на экономические показатели работы промышленного предприятия, а в некоторых случаях может предотвратить катастрофу и гибель людей.

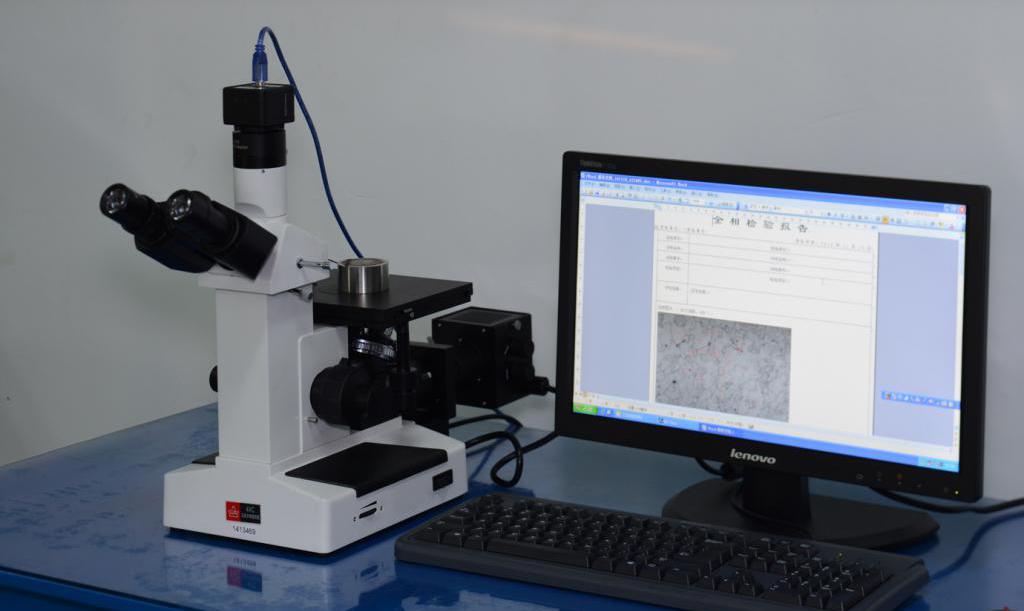

Основные способы выявления дефектов следующие: визуальные (увеличение до 30 крат, возможно применение лупы), проверка механических свойств (ударная вязкость, сопротивление растяжению, хладноломкость, красноломкость и другие), контроль с использованием микроанализа (с применением оптического и электронного металлографических микроскопов), контроль с использованием рентгеновского излучения, контроль ультразвуком, проведение испытаний на коррозионную стойкость (как правило, используется специальное оборудование – ванны соляного тумана).

Внутренние дефекты в зоне сварного шва

Дефекты сварных швов в большинстве случаев являются скрытыми, и их можно увидеть лишь при помощи специальной аппаратуры. Поэтому такой вид брака особенно опасен. Процесс сваривания изделий является очень сложным. В некоторых случаях зона сваривания предварительно подогревается до определенной температуры, чтобы обеспечить максимальное качество сварного шва.

В сварном шве могут возникать следующие виды внутренних дефектов: поры, окислы металлов и неметаллические включения, непровар шва, растрескивание, перегрев, пережог.

Поры – это полости, в которых под большим давлением скапливаются газы (водород, углекислый газ и другие). Такие дефекты могут спровоцировать хрупкий излом в зоне сварного шва. Причина возникновения дефектов такого типа – некачественные и отсыревшие сварочные электроды, наличие на свариваемой поверхности окислов металла.

Если возникает такой дефект, как внутренний непровар, то всю вину можно возлагать на сварщика. Скорее всего, работы проводил малоопытный рабочий, который только недавно получил профессию. Непровар представляет собой отсутствие сварного шва на определенном (как правило, небольшом) участке. Помимо низкой квалификации персонала, данный дефект может возникнуть при маленьком зазоре между свариваемыми поверхностями, ускоренной рабочей подаче, наличие в зоне плавки электрода окислов и других посторонних неметаллических включений. В случае электродуговой сварки вызвать непровар могут неправильно подобранные режимы (прежде всего – сила тока).

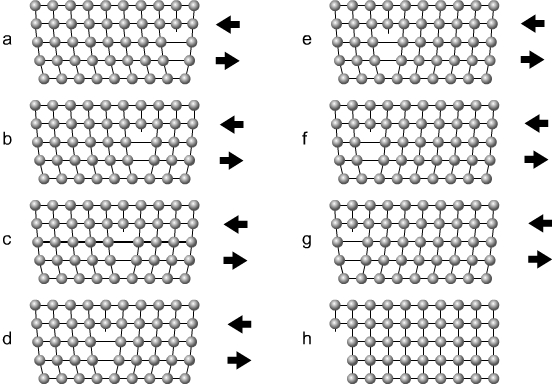

Трещины могут возникать как в продольном, так и в поперечном сечении. Данный дефект является особенно опасным, так как распространение трещин не ограничивается лишь зоной наплавки, но зачастую затрагивает и свариваемые изделия.

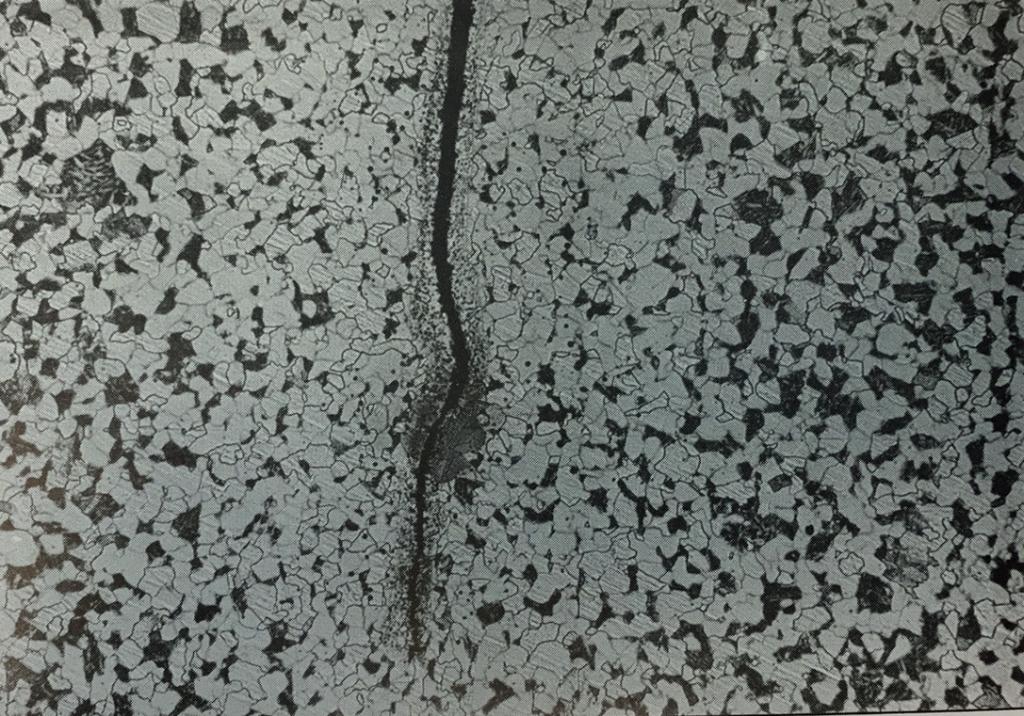

Перегрев возникает вследствие протекания вторичной рекристаллизации металла (ускоренного роста зерен за счет поглощения соседних зерен). Такая структура приводит к тому, что зона сварного шва охрупчивается. Внешне такой дефект не дает о себе знать. Чтобы получить возможность сравнить балл металла с эталонной шкалой, нужно вырезать контрольный образец, отшлифовать, отполировать, а затем протравить гладкую поверхность специальным реактивом (4-6 % раствор азотной кислоты на спирту) с целью выявить границы зерен. И только после этого комплекса мероприятий в объективе металлографического микроскопа будет просматриваться структура стали. Если разрушение конструкции недопустимо, то можно отполировать и протравить участок сварного шва, а затем прикрепить к конструкции специальный мобильный микроскоп.

Устранение дефектов внутренних

Классификация дефектов может производиться также по принципу возможности устранения негативных последствий дефекта и восстановления работоспособности механизма. Сварные дефекты, в большинстве своем, являются неисправимыми. И это накладывает на исполнителей работ и инженеров, разрабатывающих технологический процесс, большую ответственность.

Но некоторые виды несоответствий технологическому процессу все же можно при желании устранить. В частности, исправление дефектов возможно осуществить при возникновении так называемого перегрева. Для этого вся конструкция помещается в печь, выдерживается в ней некоторое время при заданной температуре (выше линии ПСК на диаграмме железо-углерод), а затем остывает вместе с печью. Понятно, что далеко не все конструкции могут поместиться в небольшое печное пространство. Таким образом, восстановление нормальных размеров зерна не всегда возможно ввиду отсутствия необходимой материально-технической базы.

Внешние дефекты в зоне сварных швов и способы их устранения

Такие дефекты обнаруживаются при визуальном осмотре сварного шва. К основным видам дефектов такого рода можно отнести отклонение от заданных геометрических размеров, возникновение так называемых наплывов и подрезов, непровары и прожоги.

Нарушение геометрических размеров сварного шва возникает, как правило, по вине неопытного сварщика. Помимо чисто внешней стороны, наличие такого дефекта негативно сказывается и на механических свойствах всех сварной конструкции. Устранить подобный дефект практически невозможно. Да и работы будут стоить очень дорого. Поэтому не рекомендуется поручать сварку ответственных изделий новичкам в профессии.

Наплывы – также являются «болезнью» многих неопытных сварщиков. Возникают в результате чрезмерного оплавления металла электродов при замедленной рабочей подаче. Подобные дефекты относятся к категории незначительных и оказывают влияние лишь на внешний вид сварного шва. Устраняется механической обработкой резанием шва (фрезерование, шлифование, строгание, долбление и т. д.).

В отличие от наплывов, так называемые подрезы характеризуются недостаточным оплавлением материала. Дефект заключается в образовании незаполненных участков на стыке свариваемых изделий. Подрез, в зависимости от конкретных технических условий, можно отнести как к исправимому, так и к неисправимому дефекту. Так, если подобный брак был допущен при сваривании очень ответственных поверхностей (реакторы атомных станций, корпус подводной лодки и т. д.), то он не подлежит исправлению. Любое вмешательство в данном случае с целью исправить сварной шов – грубейшее нарушение, которое может повлечь очень серьезные последствия. А вот если будущая конструкция не является составной частью очень ответственного узла или механизма, то допускается исправление подреза повторным сварным швом.

Внешний непровар, как и внутренний, характеризуется отсутствием сплавления между материалом электрода и свариваемыми поверхностями. Устранение подобного дефекта является экономически нецелесообразным, так как требует удаления материала расплавленного электрода из зазора между свариваемыми поверхностями.

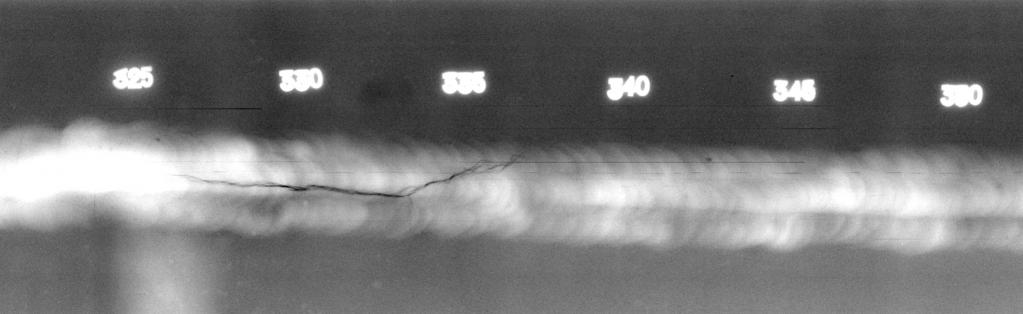

Трещины на поверхности сварного шва относятся к категории дефектов поверхности. Могут образовываться вдоль сварного шва по линии контакта свариваемых изделий, так и в поперечном сечении. Чаще всего такие дефекты возникают как результат неравномерного прогрева участков свариваемых изделий в зоне оплавления металла. Поэтому при проведении работ с ответственными изделиями осуществляется предварительный термический нагрев изделий в зоне сварного оплавления.

Прожог возникает в результате значительного локального перегрева металла и образования сквозного отверстия, через которое вытекает жидкий расплав. Устранить подобный дефект можно лишь латкой, приваренной непосредственно над таким отверстием. Но, по понятным причинам, такое решение подойдет далеко не для каждого случая.

Основные методы профилактики появления дефектов

После проведения операций по исправлению дефектов необходимо еще более тщательно проводить контроль качества сварного шва. Ведь зачастую попытки устранить брак лишь усугубляют ситуацию. Если дефекты будут выявлены повторно, то рекомендуется больше не отправлять такие изделия на доработку, а списывать их как производственный брак. Дело в том, что многократный нагрев и охлаждение металлов могут привести к нежелательным структурным изменениям в стали, а также возникновению множества дефектов кристаллического строения металла.

Ни технологии, ни хорошая заработная плата инженерного и рабочего персонала не может полностью гарантировать отсутствие брака. Хороший и опытный сварщик способен даже на старом и далеко не самом лучшем оборудовании выдавать поразительный результат. Поэтому главным направлением в деле профилактики брака сварочных работ является постоянное повышение квалификации и мотивации рабочего персонала. Необходимо всеми возможными способами повышать культуру производства, увеличивать коллективную ответственность бригады рабочих, устанавливать хорошие отношения в коллективе.

https://www.syl.ru/article/378590/defektyi-vidyi-defektov-izdeliy-prichinyi-vozniknoveniya-obnarujenie-i-ispravlenie