Новые подходы к сборке и проверке электродвигателей

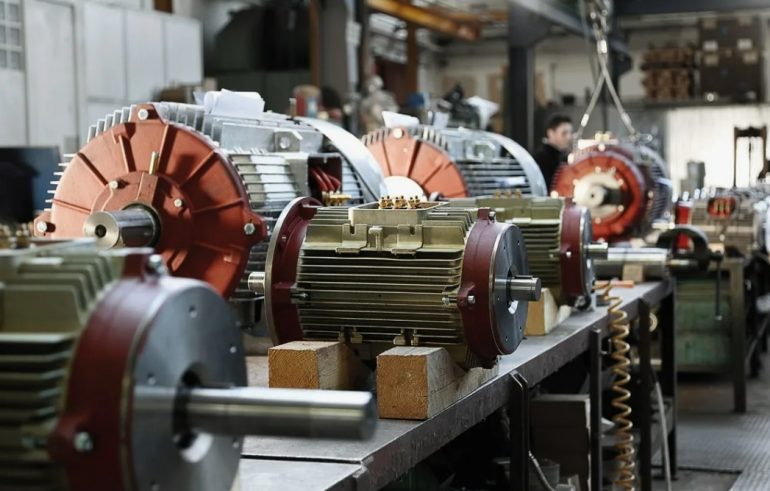

Развитие технологий производства энергосистем постепенно меняет привычные процессы сборки и испытания ключевых узлов. В наше время становится особенно заметным, насколько любая деталь в конструкции требует точности – от первого витка намотки до финального испытания рабочих характеристик. Производство электроприводов https://электродвигатель33.рф уверенно движется к уровню инженерного искусства, а сам процесс наполнен множеством увлекательных этапов. Здесь можно засмотреться, как идея превращается в конкретный результат, словно мастер-виртуоз со своим инструментом.

Начало пути: от проекта к прототипу

Любая инновация в области сборки начинается с простого вопроса – как сделать лучше и быстрее? Инженерные команды анализируют существующие решения и ищут свежий подход для повышения эффективности. Уже на этапе проектирования применяются компьютерные симуляции, которые позволяют выявить потенциальные узкие места. Всё это создает фундамент, где каждое улучшение может заметно ускорить запуск новой линейки продукции.

Технология HAIRPIN: шаг вперёд

Применение прямоугольного проводника и автоматизация намотки делают обмотку статора плотной и однородной, что благоприятно сказывается на стабильности и энергетической отдаче моторов.

- Максимально точная укладка проводников повышает надежность.

- Автоматизированные станции позволяют собирать десятки тысяч изделий за год.

- Использование TIG-сварки снижает процент брака.

- Гибкость технологической линии дает возможность менять размер статоров под разные задачи.

Внедрение робототехники и искусственного интеллекта

Сегодня нельзя обойтись без автоматизированных комплексов. Роботизированные манипуляторы справляются с мелкими деталями быстрее и аккуратнее человека. Системы машинного зрения способны выявлять отклонения сразу во время сборки, минимизируя количество неисправных изделий на выходе. Компьютерное моделирование производственного процесса обеспечивает динамическую реакцию на изменение параметров выпуска: результат — гибкая и устойчивая линия, адаптирующаяся под нужды рынка.

Появилась возможность обрабатывать большие объемы данных, что позволило оптимизировать и контроль параметров, и регулирование в реальном времени.

| Преимущество | Краткое описание |

|---|---|

| Скорость производства | Цифровые инструменты ускоряют процесс и обеспечивают стабильность ряда параметров. |

| Контроль точности | Используются датчики и камеры в сочетании с алгоритмами анализа картинки. |

| Минимизация брака | Алгоритмы быстро изучают появление проблем и корректируют их на лету. |

Инновации в тестировании электродвигателей

Одной из ключевых тем развития можно считать применение цифровых стендов. Они позволяют исследовать характеристики тягового мотора на разных этапах – от первых секунд запуска до длительной эксплуатации. Такой подход помогает выявить невидимые ранее нюансы и быстро реагировать на возможные неполадки. Всё чаще для этой цели вводятся беспроводные системы сбора данных, что позволяет производить анализ прямо во время движения.

Новые форматы испытаний

- Использование имитации различных нагрузок на цифровом уровне.

- Применение лазерных датчиков для непрерывного мониторинга динамических свойств.

- Анализ микровибраций корпуса с помощью контактной диагностики.

- Разработка комплексных тестовых алгоритмов, которые учитывают не только электрические, но и тепловые параметры.

Цифровая проверка и обратная связь

Внедрение интерактивных средств тестирования электродвигателей позволяет вести аудит данных не только инженерам, но и удалённым клиентам. Для производства быстро создают цифровые паспорта каждого изделия — в пару кликов становятся доступны все его испытания и история обслуживания. Такой переход становится настоящим драйвером доверия между заводами, заказчиками и конечными потребителями.

Результаты испытаний теперь в любой момент реально получить онлайн — это делает все процессы прозрачнее.

Дальнейшее развитие и перспективы

Смотрим вокруг – всё чаще появляются полностью автоматические заводы, где каждый этап контролируется электронной системой. Становится очевидно, что в будущем именно гибкость и масштабируемость станут определяющими качествами в отрасли. Производителям надо не только создавать моторы, отвечающие текущим требованиям, но и закладывать основу для последующих улучшений. Эта область даёт инженерам простор для новых открытий, экспериментов и внедрения самых разных испытательных методик.

Люди, стоящие у станков и работающие с программным обеспечением, должны быть готовы к постоянному росту профессиональных навыков. Это позволяет успешно применять инновационные решения при тестировании электродвигателей и не останавливаться на достигнутом.