Металлы легкие если их плотность меньше

В ряду материалов, известных с незапамятных времен и повсеместно применяемых во многих сферах человеческой деятельности, металлы всегда занимали особое место. Причина их чрезвычайно высокой популярности легко объяснима: наряду с высокой прочностью они обладают повышенной тепло- и электропроводностью, пластичностью (ковкостью), особым металлическим блеском (отражательной способностью).

Металлами называются кристаллические вещества с закономерным расположением атомов в узлах пространственной решетки, обладающие непрозрачностью, характерным металлическим блеском и хорошей способностью проводить тепло, электрический ток и отражать световые лучи. Для металлов характерны также плотная кристаллическая структура, высокая прочность, способность к значительным пластическим деформациям, хорошие литейные свойства, свариваемость [3].

Бывают чистые металлы и металлические сплавы.

Металлические сплавы – это вещества, образовавшиеся в результате затвердевания жидких расплавов, состоящих из двух или нескольких компонентов. Металлические сплавы могут состоять только из металлов (сплав меди и цинка – латунь) и из металлов с малым содержанием неметаллов (сплав железа с углеродом – чугун и сталь). Сплавы могут обладать различными физическими, химическими и механическими свойствами путем изменения компонентов и соотношения между ними.

Металлы подразделяются на чёрные и цветные. К чёрным металлам относятся железо и сплавы на его основе. Черные металлы имеют высокую температуру плавления, большую плотность, высокую твердость. К ним относятся железо и сплавы на его основе – сталь и чугун.

Сталь – это сплав железа с углеродом в количестве 0,02 – 2,14%.

Чугун – это железоуглеродистый сплав с содержанием углерода 2,14 – 6,67%.

Они имеют наибольшее применение в строительстве, так как их стоимость значительно ниже цветных металлов (нежелезных).

Цветные металлы обладают низкой температурой плавления, большой пластичностью, имеют характерную окраску (красную, белую, желтую). К ним относятся медь, цинк, алюминий, никель, олово, свинец, золото, серебро).

Классификация металлов:

-

Черные металлы – имеют высокую температуру плавления, большую плотность, высокую твердость. К ним относятся железо и сплавы на его основе – сталь и чугун.

Сталь – это сплав железа с углеродом в количестве 0,02 – 2,14%.

Чугун – это железоуглеродистый сплав с содержанием углерода 2,14 – 6,67%.

Классификация сплавов:

- по основному компоненту — железные, алюминиевые и т.д.

- по плотности: легкие (магниевые, алюминиевые) с малой плотностью до 5000 кг на м куб.; и тяжелые (на основе вольфрама) с высокой плотностью не менее 15000 кг на м куб.

- по температуре плавления: легкоплавкие (температура плавления до 1539℃ — олово, свинец, цинк, самая низкая температура плавления у ртути 38, 87℃) и тугоплавкие (температура плавления выше 1539℃ — титан, хром, вольфрам).

- по применению:

- антифрикционные;

- коррозионно-стойкие (сплавы на основе железа, меди, алюминия);

- криогенные (сплавы на основе железа, алюминия), характеризуются комплексом тепловых, электрических, механических свойств и предназначены для работы при низких температурах (от -269 до+20);

- магнитные (сплавы, обладающие ферромагнетизмом);

- немагнитные.

2.2. Свойства металлов и сплавов. Физические свойства

Свойства металлов и сплавов делятся на:

- физические;

- химические;

- механические;

- технологические.

Физические свойства – это те свойства, которые определяются без воздействия силы. К физическим свойствам металлов относятся: плотность, температура плавления, тепло- и электропроводность, расширение при нагревании, намагничивание.

Плотность – масса, содержащаяся в единице объема (кг/м3):

где m – масса, кг (г); V – объема, м3 (см3).

По плотности различают металлы:

- тяжелые (плотность более 5000 кг/м3),

- легкие (плотность менее 5000 кг/м3), самый легкий металл — литий с плотностью 0, 531.

Температура плавления – способность металлов при нагревании переходить из твердого состояния в жидкое.

Электропроводность – это способность металлов проводить электрический ток под действием внешнего электрического поля. Электропроводность металлов в тысячи раз выше электропроводности неметаллических тел. Наибольшей электропроводностью обладают чистые металлы – медь, алюминий, железо. У сплавов электропроводность ниже. Из металлов, которые хорошо проводят электрический ток, делают электрические провода.

Теплопроводность – это способность металлов передавать тепло от более нагретых к менее нагретым участкам с той или иной скоростью. Высокая теплопроводность металлов позволяет быстро и равномерно нагревать их и охлаждать. Из технических металлов наибольшей теплопроводностью облает медь. Теплопроводность железа значительно ниже, а теплопроводность стали меняется в зависимости от содержания в ней компонентов. При повышении температуры теплопроводность уменьшается, при понижении – увеличивается.

Известно, что все металлы при нагревании расширяются, а при охлаждении сжимаются. Расширение при нагревании – это увеличение размеров (объемов) металлов и сплавов при нагревании. Это свойство надо учитывать при ковке, сварке изделий.

Интересно знать: Тепловое расширение

Намагничивание – способность металлов и сплавов намагничиваться под действием магнитного поля.

По степени намагничиваемости различают:

- ферромагнитные металлы, способны намагничиваться под действием электрического поля (кобальт, никель, железо, а также ряд их сплавов);

- парамагнитные – способны слабо намагничиваться (алюминий, хром, титан);

- диамагнитные – не притягиваются к магниту, отталкиваются от него (медь, олово).

2.3. Химические свойства металлов и сплавов

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

К химическим свойствам металлов и сплавов относят:

- коррозионную стойкость (способность материала противостоять различным видам коррозии);

- кислотостойкость (способность металлов и сплавов противостоять разрушающему действию кислот. Например, соляная кислота разрушает алюминий и цинк, а свинец не разрушает; серная кислота разрушает цинк и железо, но почти не действует на свинец, алюминий и медь);

- щелочестойкость (способность противостоять разрушающему действию щелочей. Щелочи особенно сильно разрушают алюминий, олово и свинец);

- жаростойкость (способность металлов и сплавов противостоять разрушению кислородом при нагреве. Для повышения жаростойкости вводят специальные примеси в металл, как, например, хром, ванадий, вольфрам).

2.4. Механические свойства металлов и сплавов

Механическими называют свойства, которые определяются с воздействием силы. К ним относятся: прочность, твёрдость, пластичность, упругость, ударная вязкость и жаропрочность металлов.

Прочность – способность металла сопротивляться разрушению при действии на него внешних сил. Прочность – одно из важных свойств металлов. Для точного определения и измерения прочности из металла или сплава изготовляют образец и подвергают его испытанию на специальной разрывной машине, которая постепенно, но с возрастающей силой растягивает образец до полного его разрыва. Наибольшее напряжение, которое может выдержать образец металла не разрушаясь, называется пределом прочности для данного металла или временным сопротивлением разрыву.

Прочность определяется в испытаниях на растяжение, сжатие, изгиб, кручение и срез (Рис.2.1).

Рис.2.1. Определение прочности металла

Твердость – способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю), а после закалки — 500 . . . 600 НВ (Рис.2.2).

Рис. 2.2. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Ударная вязкость – способность металла сопротивляться действию ударных нагрузок.

Хрупкость – свойство металла разрушаться без заметной пластической деформации.

Вязкость – способность металла оказывать сопротивление ударным внешним силам. Вязкость — свойство обратное хрупкости.

Упругость – способность металла восстанавливать форму и объем после прекращения действий внешних сил. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Пластичность – способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Необходимость определения пластичности металлов вызывается тем, что пластичные металлы можно подвергать обработке давлением, т. е. ковать, штамповать или на прокатных станах превращать слитки металлов в полосы, листы, прутки, рельсы и многие другие изделия и заготовки.

В противоположность пластичным хрупкие металлы под действием нагрузки разрушаются без изменения формы. При испытании хрупкие образцы разрушаются без удлинения, внезапно. Хрупкость является отрицательным свойством. Вполне пригодным для изготовления деталей машин будет не только прочный, но и в определенной мере пластичный металл.

Интересно знать: Испытание строительной арматуры на растяжение

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении (шпунт, рельсы, профили сельскохозяйственного машиностроения и пр.).

2.5. Технологические свойства и пробы металлов

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки. К ним относятся: ковкость, свариваемость, обрабатываемость, износостойкость, заполняемость форм.

Ковкостью называют способность металлов и сплавов принимать необходимую форму под действием внешних сил, как в холодном, так и в горячем состоянии.

Жидкотекучестью называют способность металлов и сплавов заполнять литейные формы. Высокой жидкотекучестью обладает чугун.

Свариваемость – способность металла образовывать качественные сварные соединения.

Обрабатываемость резанием называют способность металлов и сплавов поддаваться механической обработке режущим инструментом.

Износостойкость – это способность металла и стали противостоять изменению свойств и разрушению в течении времени, при механическом, физическом или химическом воздействии. Для того чтобы увеличить износостойкость металла, есть различные способы. Например, это могут быть усиливающие конструкции, которые помогают компенсировать износ и равномерно распределить его. Также часто производят улучшение самого металла, покрывая его специальными средствами и т.д.

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

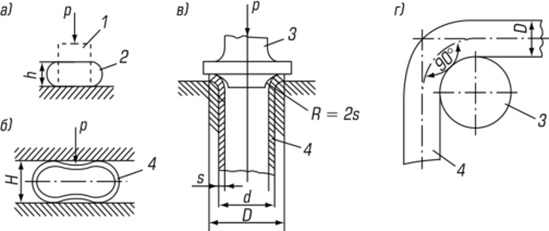

Технологическими пробами называют испытания материала с целью выявления пригодности его к тому или иному виду обработки. Технологические пробы металлов весьма разнообразны. Они служат для качественной или сравнительной оценки металла.

Испытания на изгиб стальных труб (Рис. 2.3., г) определяют способность труб загибаться без трещин и надрывов на угол 90°. Перед испытанием трубу 4 (наружным диаметром до 60 мм) заполняют чистым сухим речным песком или другим наполнителем. Испытание заключается в плавном изгибе образца любым способом, позволяющим загнуть образец так, чтобы его наружный диаметр dm в одном месте не стал меньше 85% от начального. Образец считается выдержавшим испытание, если на нем не появились изломы, надрывы, расслоения.

Испытание на отбортовывание труб (Рис. 2.3., в) используют для определения способности труб к отбортовке на угол 90°. Конец трубы 4 отбортовывается с помощью оправки 2 усилием Р пресса до получения фланца заданного диаметра D. Рабочая поверхность оправки должна быть чисто обработанной и обладать высокой твердостью (HRC не менее 50). Радиус закругления оправки, которым формируется борт, должен быть равен двукратной толщине стенки трубы (R= 2s). Отбортовывание считается качественным, если на фланце не обнаружено надрывов и трещин.

Испытание на сплющивание труб (Рис. 2.3., б) служит для определения их способности сплющиваться до определенной высоты Н без трещин и надрывов. Конец трубы или ее отрезок длиной 20–50 мм сплющивают между двумя параллельными плоскостями. Если труба сварная, то шов на ней должен располагаться по горизонтальной оси, как показано на рисунке. Сплющивание труб производят плавно со скоростью не более 25 мм/мин. Образец выдержал испытание, если на нем не появились трещины или надрывы.

Рис.2.3. Технологические испытания: а – на осадку; б – на сплющивание; в – на отбортование труб; г – на изгиб труб; 1 – образец до осадки; 2 – образец после осадки; 3 – оправка; 4 — труба

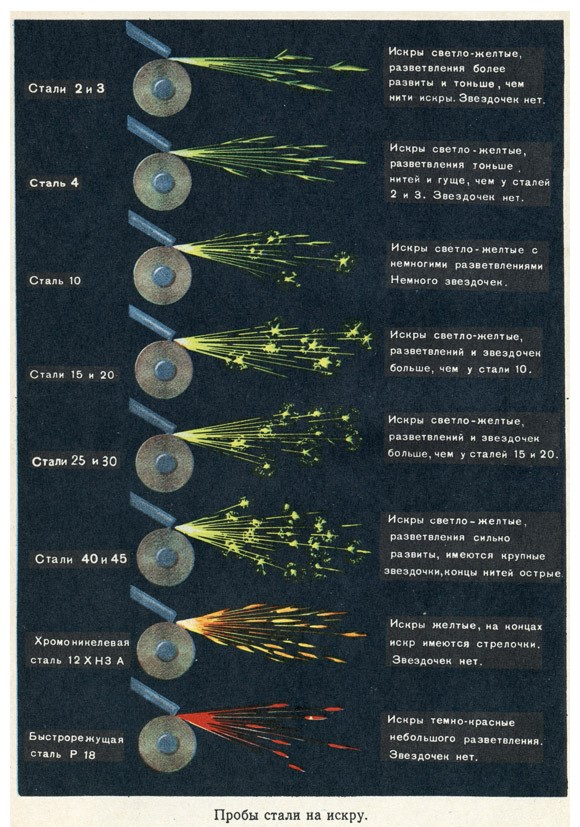

Искровая проба предназначена для определения марки стали (конструкционная, инструментальная или быстрорежущая). Принадлежность стали к определенной марке определяется этим способом достаточно точно.

Определение марки стали по искре производится на наждачном круге. При нажатии металла на быстро вращающийся наждачный круг образуется сноп искр, которые отличаются друг от друга по форме и цвету.

Для более правильного определения состава стали по искре необходимо иметь станки с соответствующими наждачными кругами и контрольные образцы стали потребляемых марок.

По длине искр, форме, их окраске, количеству и характеру звездочек судят о химическом составе стали (процентное содержание в сплаве углерода и присутствии в нем вольфрама, марганца и других элементов) (Рис.2.4).

С повышением процентного содержания углерода в конструкционной стали искровой пучок ее приобретает сходство с искровым пучком инструментальной стали.

Количество и плотность звездообразных разветвлений дают специалисту возможность определить примерное содержание углерода в стали.

Цвет искр зависит также от марки стали и постепенно изменяется от темно-желтого у малоуглеродистой стали до светло-желтого у инструментальной стали.

Быстрорежущую сталь узнают по темно-красному цвету искр. Искровые нити многократно прерываются, и пучки иногда слабо разветвляются.

Рис.2.4. Проба стали на искру

Комплекс ценных физических, химических, технологических и эксплуатационных свойств, обусловленный особенностями строения металлов и сплавов, выгодно отличает их от других материалов и во многих случаях делает незаменимыми. Однако металлы не лишены некоторых недостатков: способность металлов разрушаться под воздействием агрессивных сред и подверженность деформациям при изменении температурного режима.

Интересно знать: Сталь и её виды

Определение марки стали по цвету и форме искры

Способность металлов принимать значительную пластическую деформацию в горячем и холодном состоянии широко используется в технике. При этом изменение формы тела осуществляется преимущественно с помощью давящего на металл инструмента. Поэтому полученное изделие таким способом называют обработкой металлов давлением или пластической обработкой. Обработка металлов давлением представляет собой важный технологический процесс металлургического производства. При этом обеспечивается не только придание слитку или заготовке необходимой формы и размеров, но совместно с другими видами обработки существенно улучшаются механические и другие свойства металлов.

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) использования в строительстве и машиностроении (шпунт, рельсы, профили сельскохозяйственного машиностроения и пр.).

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала ознакомьтесь с презентацией «Свойства металлов и сплавов»

Презентация «Глава 2. Свойства металлов и сплавов»

https://esychev.github.io/MaterialsScienceMCW/chapters/chapter_2/chapter2.html